Održavanje

·

22 min čitanja

FMEA analiza: Praktični vodič za održavanje timova

Zašto je predviđanje kvarova važno

Svakodnevni izazov neplaniranih zastoja

Neki od klijenata s kojima radimo ispričali su nam otprilike slično iskustvo koje su imali u svojoj karijeri. Bio je to običan radni dan, njihov tim za održavanje radio je na preventivnim zadacima, kao što je planirano. Zatim, bez upozorenja, jedan dio opreme prestao je raditi. Problem se ubrzo pogoršao i pritisak je bio prisutan. Također i veći troškovi.

Ako ste radili u održavanju ili operacijama, prilično smo sigurni da ste imali slično iskustvo. Neočekivani kvarovi su dio posla. Svaki od njih donosi skrivene troškove: izgubljenu radnu snagu, izgubljeno vrijeme proizvodnje i ponekad čak i sigurnosne rizike.

Svi znamo da se to moglo izbjeći. Upravo tu FMEA (skraćeno od Analiza načina kvara i njegovih posljedica) može pomoći.

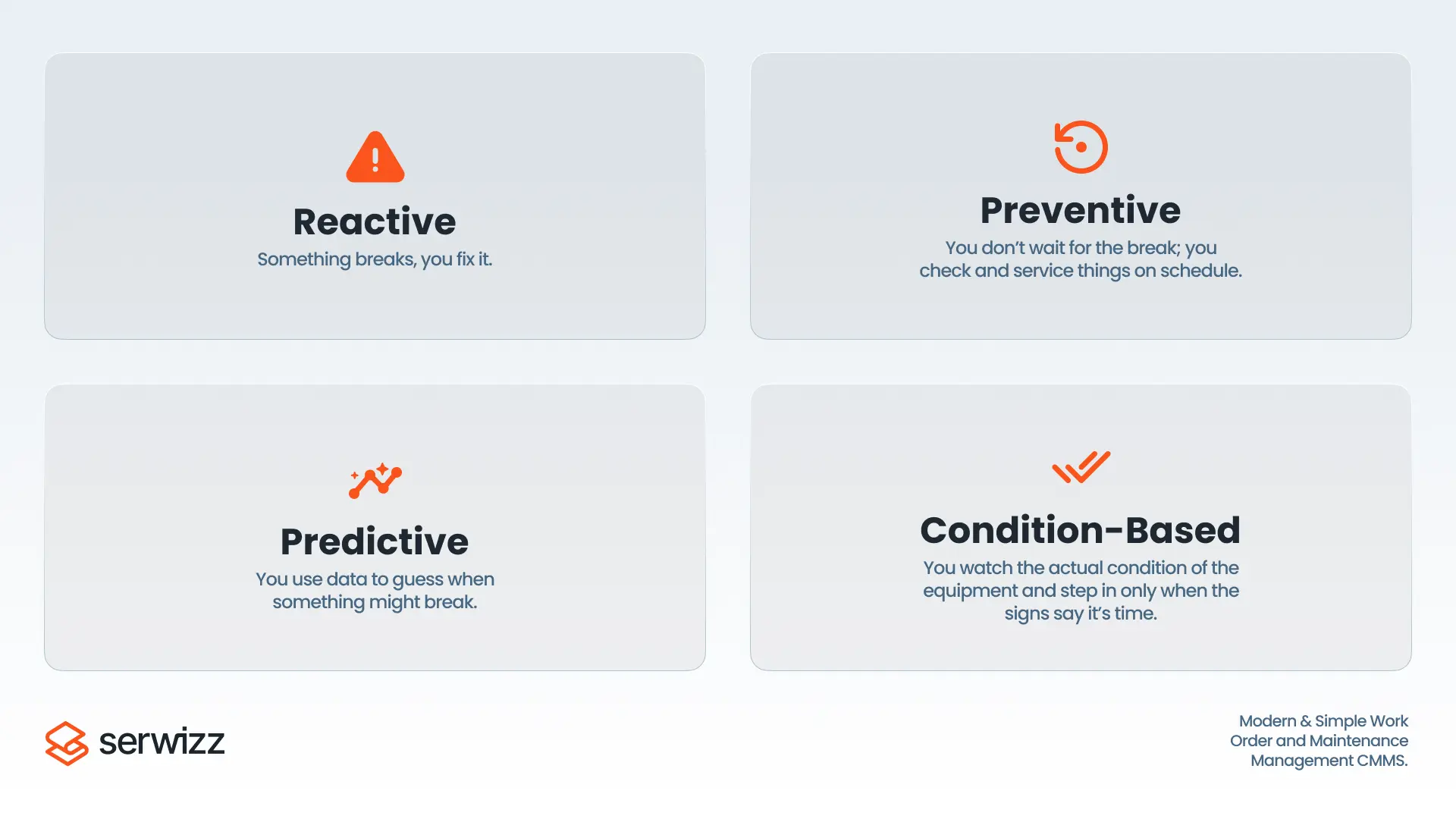

Od reakcije do prevencije

FMEA biste trebali tretirati kao način razmišljanja, jer je to više od samo tehničkog procesa. Odvojite malo vremena, napravite popis opreme i uređaja postavite sljedeća pitanja:

- „Što bi ovdje moglo zakazati?“

- „Zašto bi zakazalo?“

- „I što bi se dogodilo ako bi se to dogodilo?“

Ako koristite ovu strukturiranu metodu, moći ćete otkriti moguće probleme prije nego što se dogode. Ako imate veliku zgradu s HVAC sustavom, mogli biste napraviti FMEA i možda otkriti da motori ventilatora imaju više problema kada se zračni filteri ne mijenjaju redovito. Ta spoznaja omogućuje vam da prilagodite svoj raspored održavanja i izbjegnete zastoje.

Ljudska strana i kultura FMEA-e

Isprva biste mogli vidjeti samo tehničke koristi od FMEA-e. Ali, ako pogledate dublje, postoji i ljudski aspekt. Postavite svom timu pitanje: Što bi moglo poći po zlu? Na taj način oni će znati da vam je stalo.

FMEA najbolje funkcionira kada postane dio kulture. Potiče svakoga da spriječi male probleme kako bi izbjegao veće. To je kontinuirani ciklus: promatraj, predvidi, djeluj, pregledaj. Taj ciklus gradi povjerenje i sigurnost.

Što je FMEA (analiza načina kvara i njegovih posljedica)

Razbijanje koncepta

FMEA je strukturirani način razmišljanja o tome kako stvari mogu prestati raditi i što bismo trebali učiniti ako se to dogodi. Naziv može zvučati složeno, ali ideja iza toga je vrlo jednostavna:

- Nabrojite sve načine na koje komponenta može zakazati

- Procijenite utjecaj kvara na vaš sustav

Ukratko:

- Način kvara = Što bi moglo poći po zlu?

- Posljedica = Što se događa ako se kvar desi?

Pokušajte razumjeti oba koraka, a zatim prioritizirajte probleme koji zahtijevaju veću pažnju.

Svrha FMEA-e

Glavni cilj FMEA-e je podizanje svijesti. Pomaže timovima za održavanje u boljoj prioritetizaciji i korištenju vremena.

Jednostavan primjer: Pomogli smo u provođenju FMEA-e za jednog od naših klijenata. Imali su nekoliko jedinica za obradu zraka u različitim objektima. Analiza je pokazala da ako jedan mali senzor prestane raditi, sustav će i dalje moći raditi neko vrijeme. To je problem niskog utjecaja. Analiza je također pokazala da ako kompresor prestane raditi, cijeli HVAC sustav prestaje. To je problem visokog utjecaja.

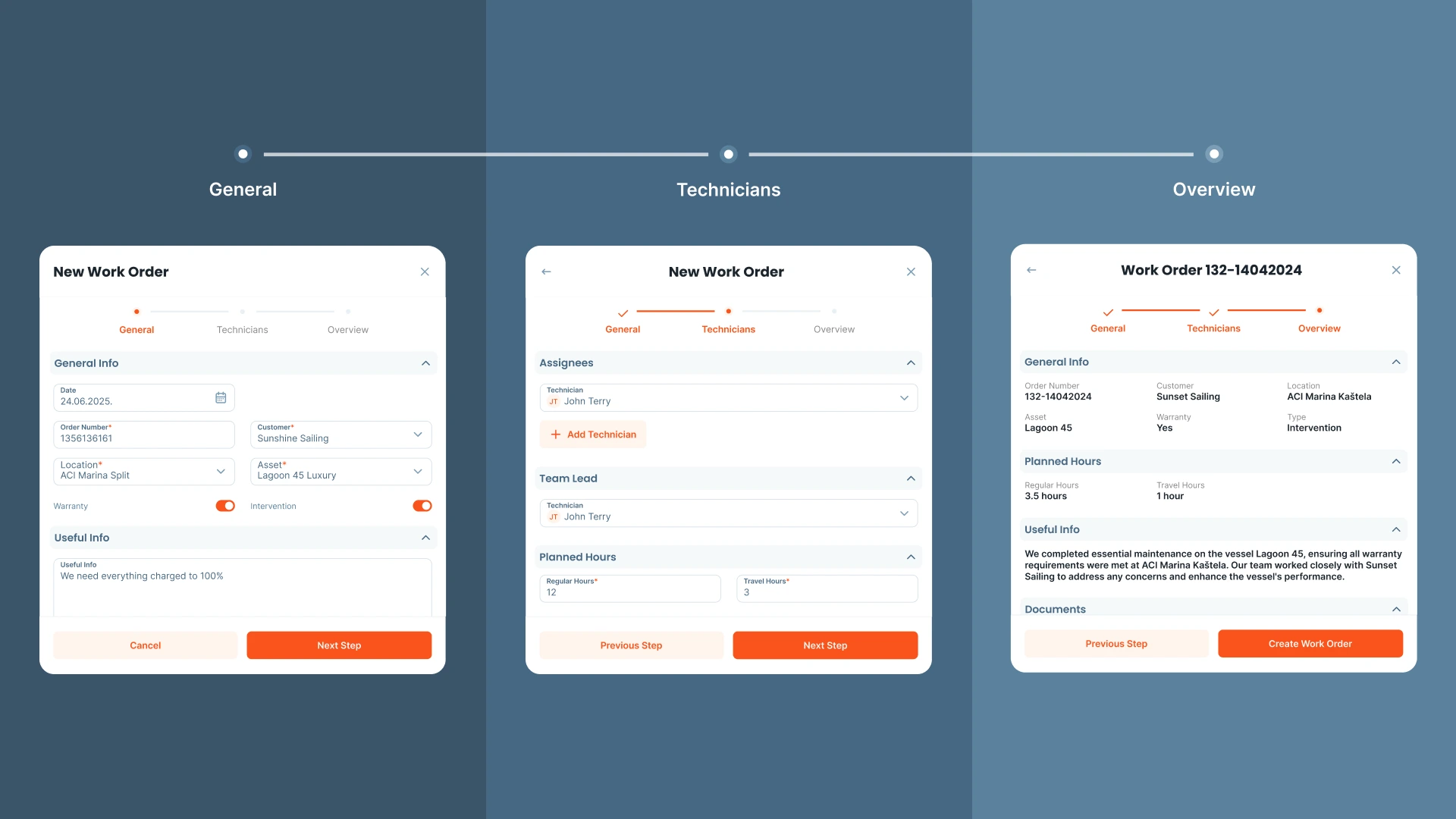

Kako FMEA podržava moderne timove za održavanje

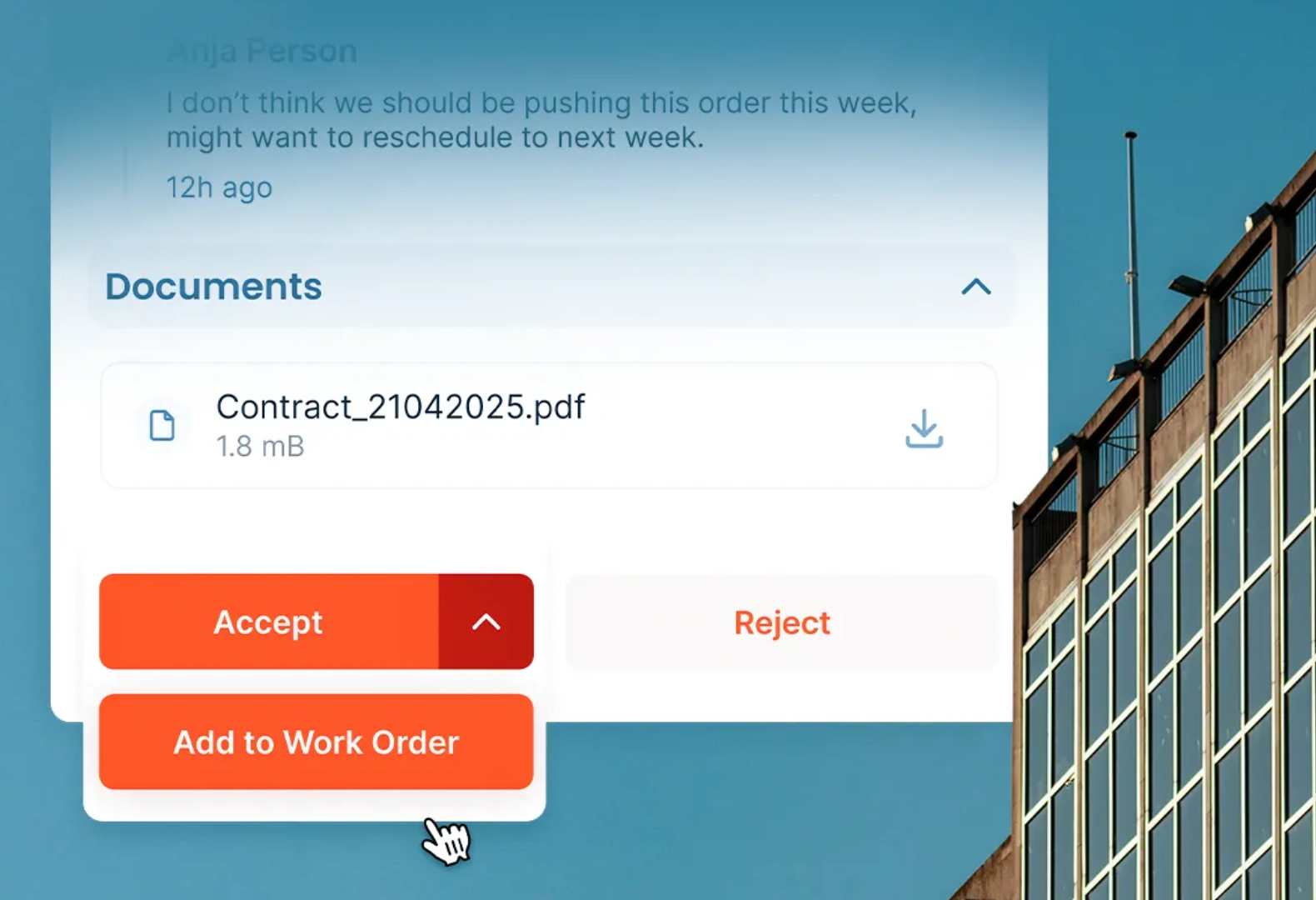

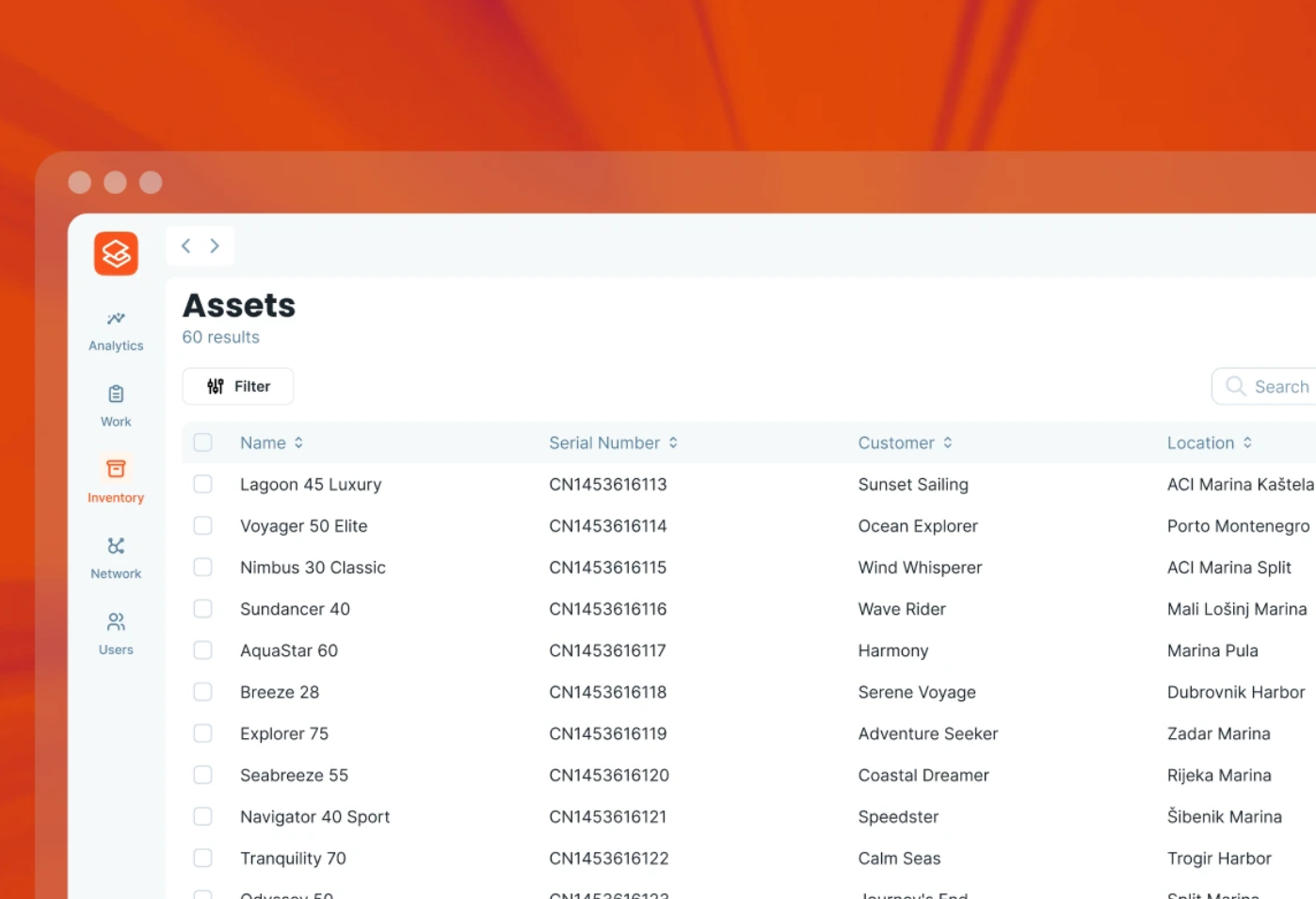

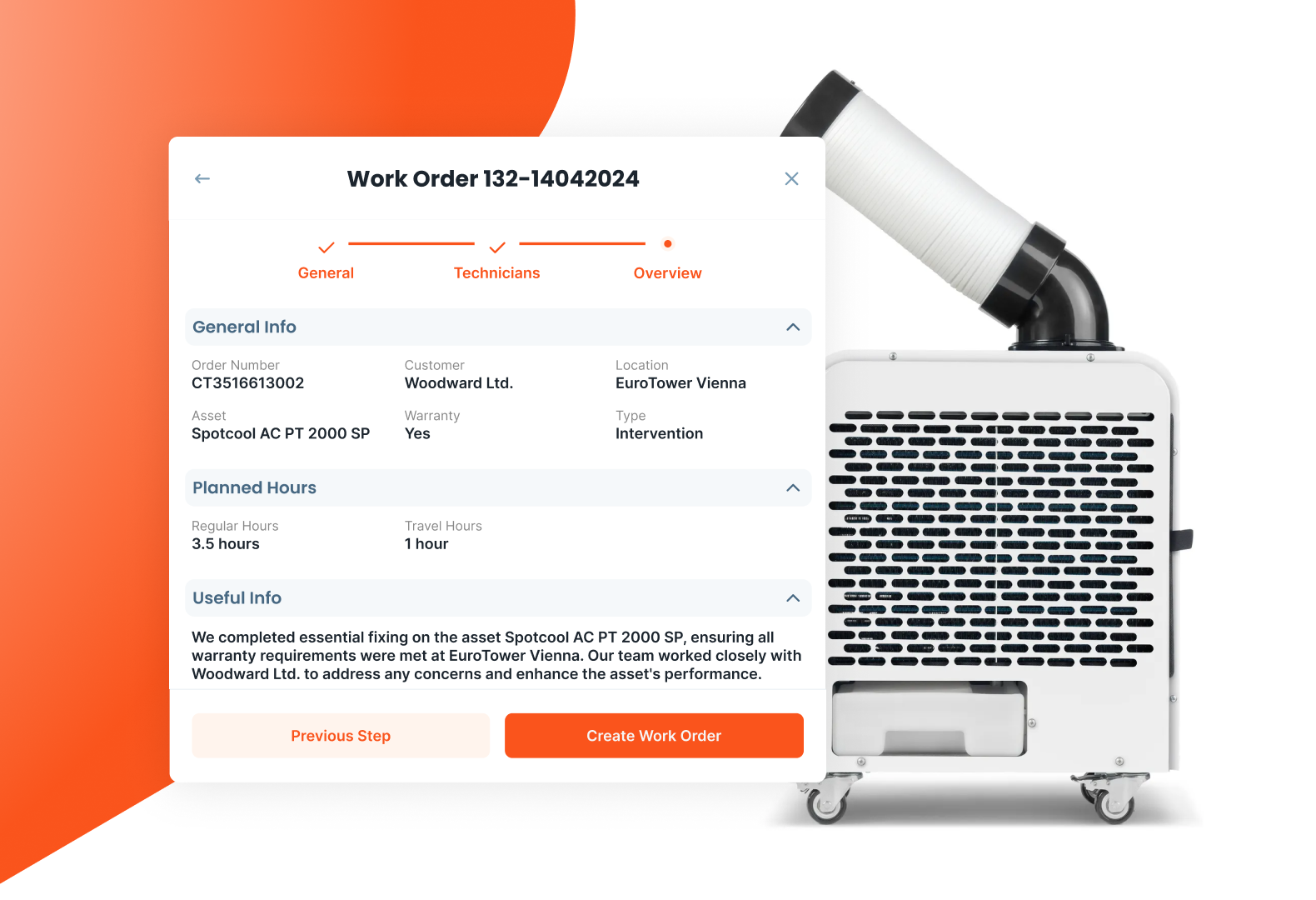

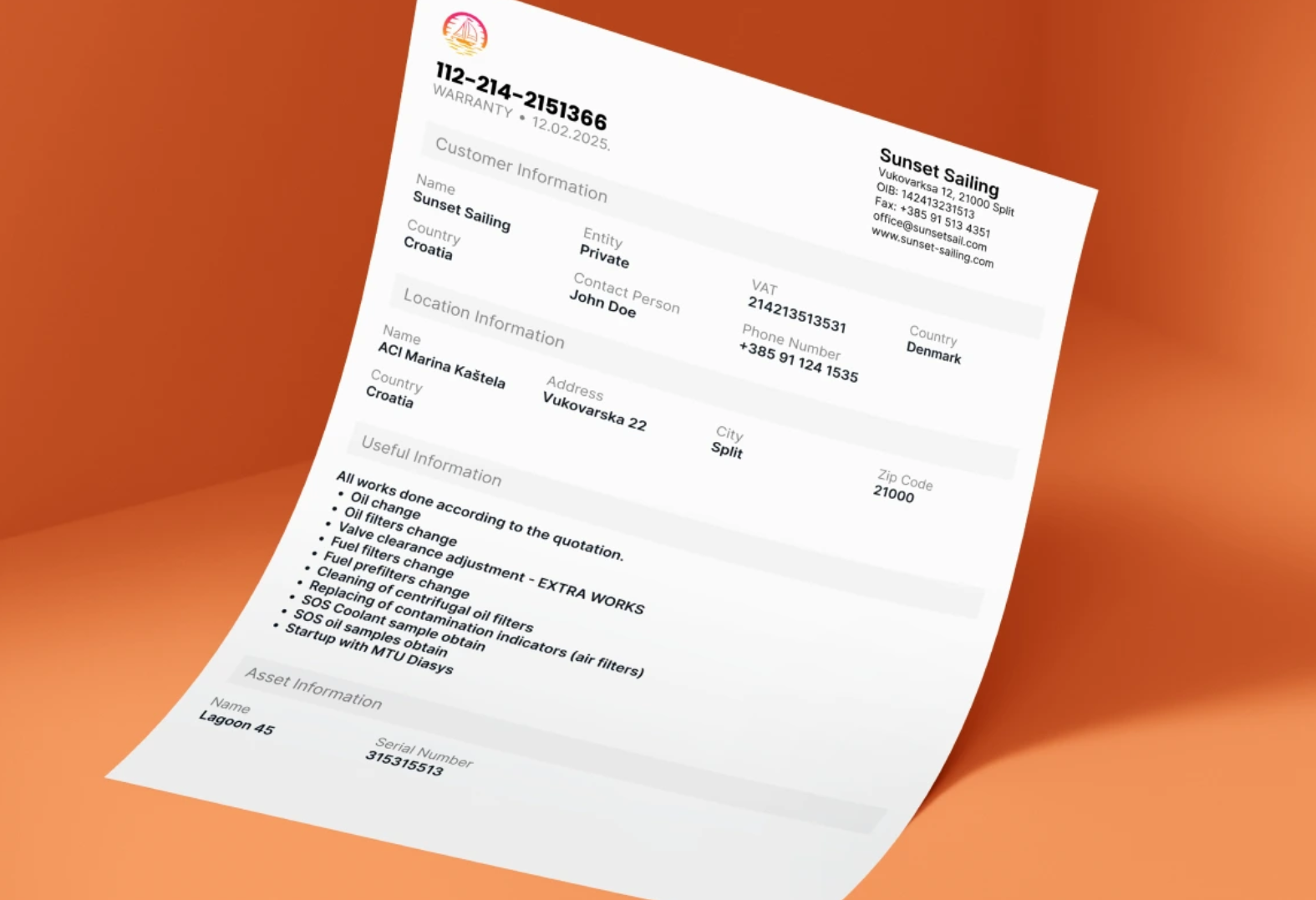

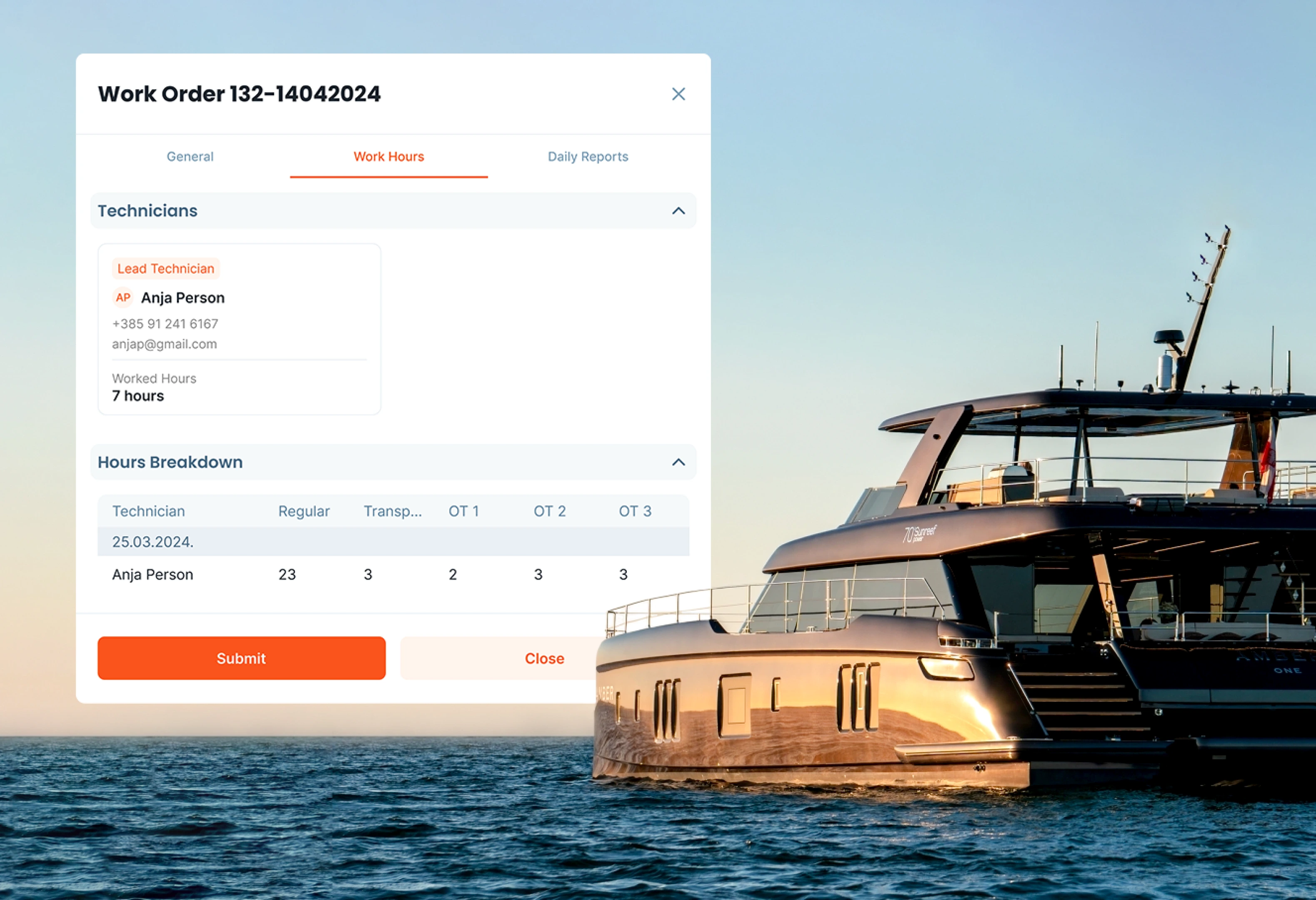

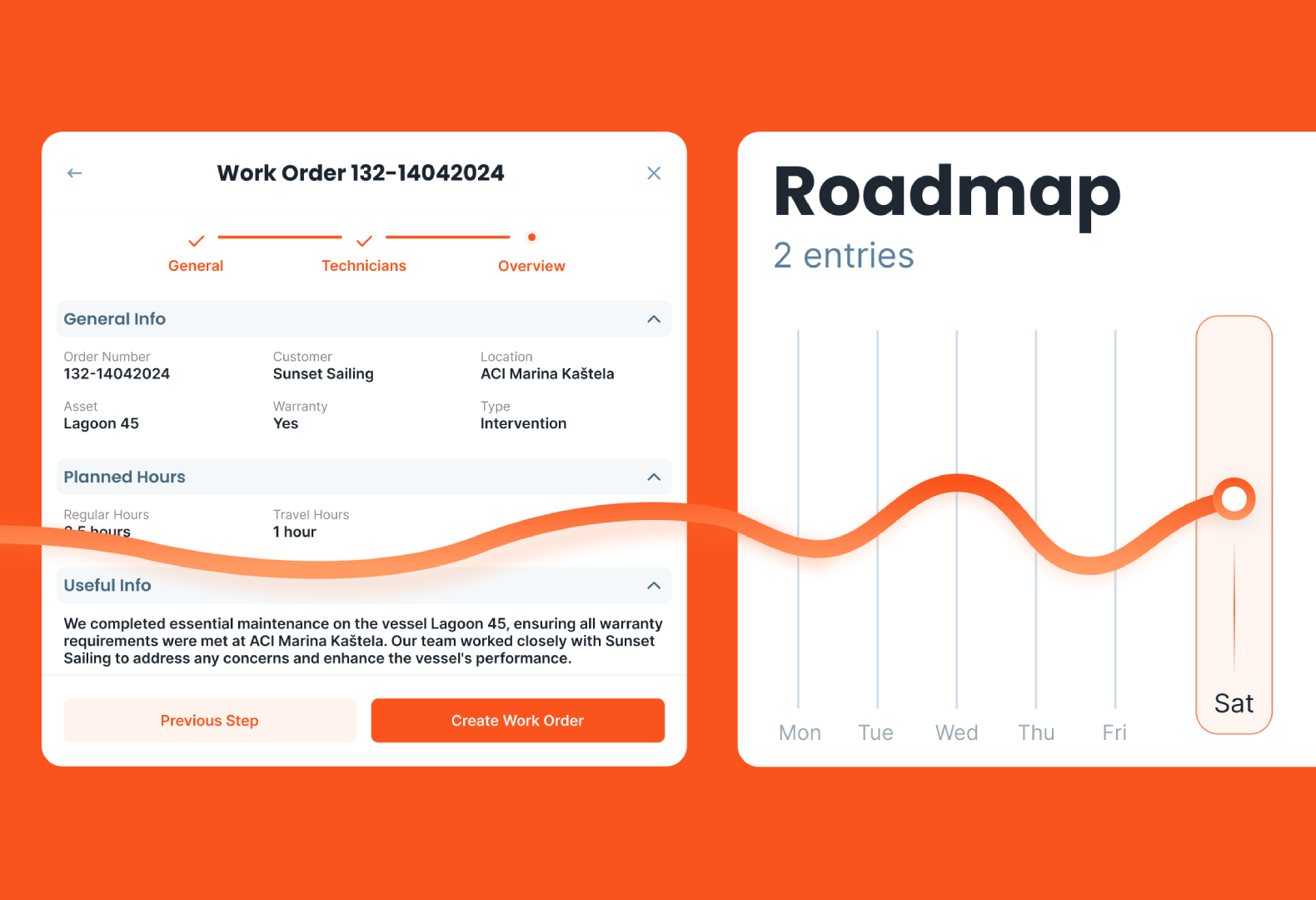

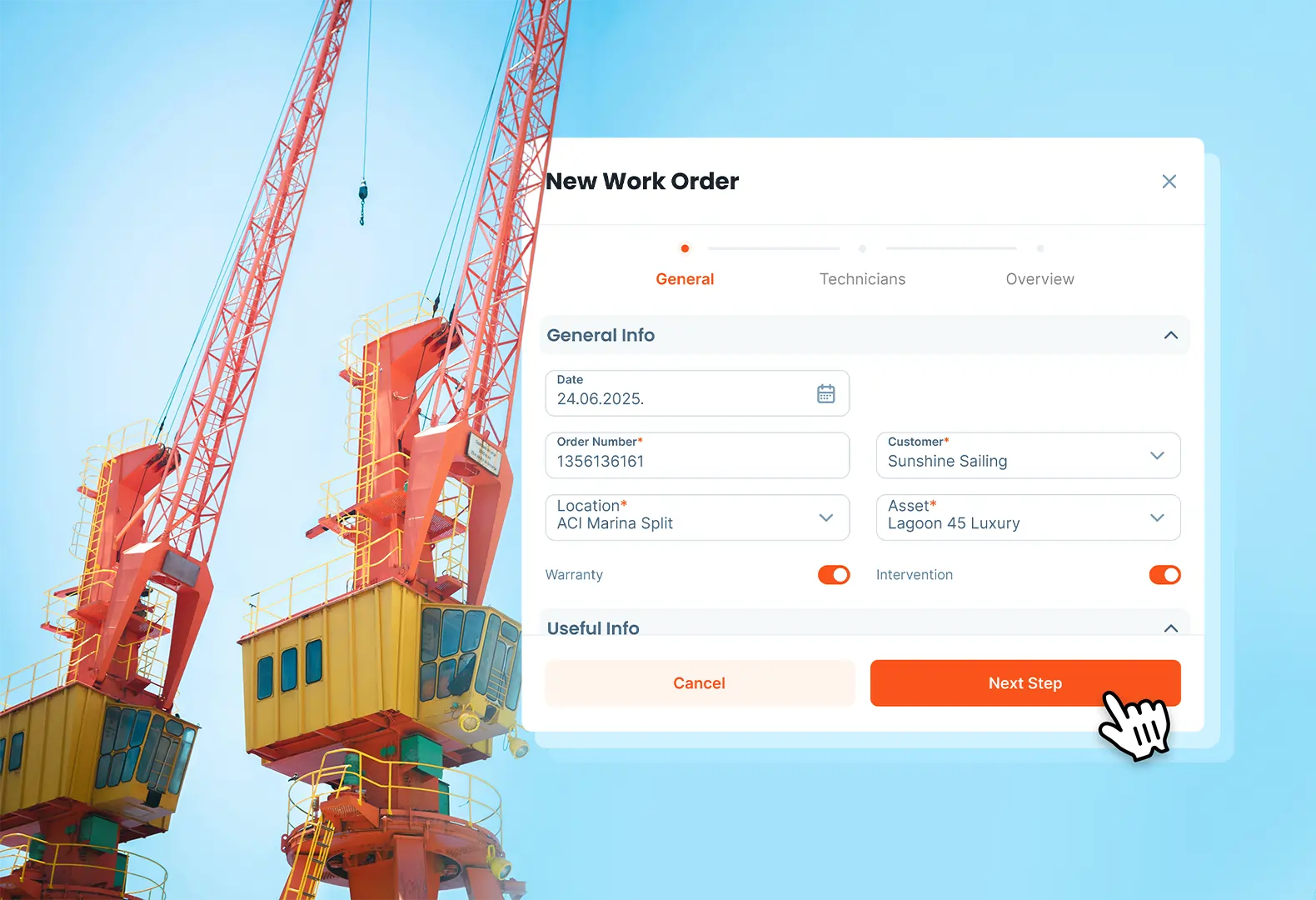

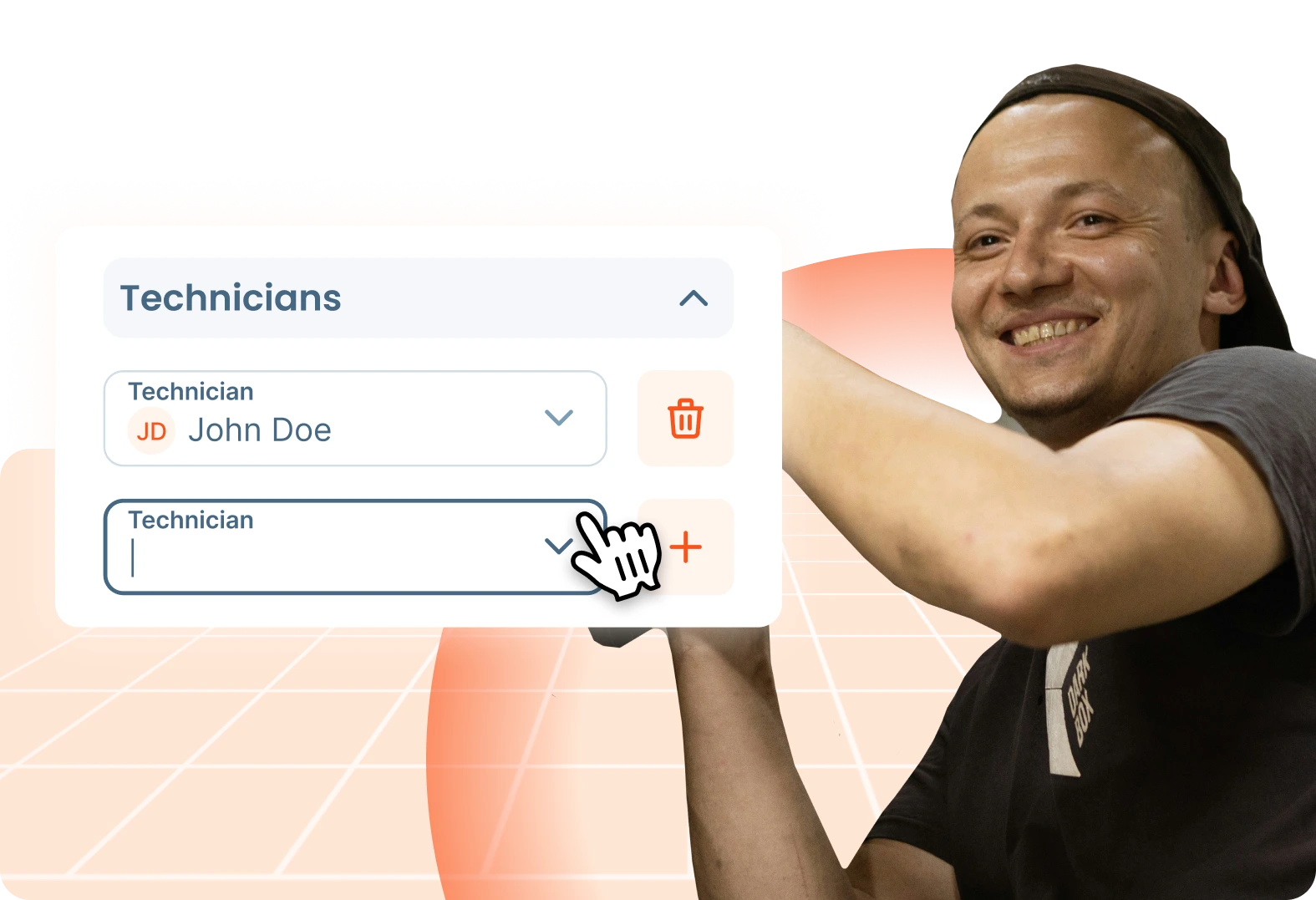

U praksi se FMEA izvrsno kombinira s modernim alatima za održavanje kao što su CMMS platforme (na primjer, Serwizz). Može pomoći u:

- Prikupljanju podataka: CMMS bilježi svaki radni nalog, zabilješku o kvaru i detalj inspekcije. To je vrijedan unos za FMEA.

- Prioritizaciji: Možete rangirati opremu prema učestalosti kvarova ili utjecaju na troškove i prvo se usredotočiti na one s većim troškom.

- Praćenju radnji: Kada odlučite djelovati na potencijalni rizik, vaš CMMS pomaže u planiranju i provjeri tih preventivnih zadataka.

Kombiniranjem CMMS-a i FMEA, FMEA postaje dio svakodnevnog rada, a ne samo izolirana analiza.

Jednostavan način da to zapamtite

Zamislite FMEA kao tri koraka:

- Pronađite slabe točke.

- Shvatite što se događa kada zakažu.

- Planirajte kako spriječiti ili smanjiti rizik.

Zašto je FMEA važan u održavanju

Sprječavanje kvarova prije nego što se dogode

U svijetu održavanja, jedan je cilj zajednički: izbjeći iznenađenja. Ako vaša oprema ili imovina prestane raditi kada to niste očekivali, imat ćete lančanu reakciju:

- Kašnjenja u proizvodnji

- Prekovremeni rad

- Nesretan klijent

- Frustrirani tim

FMEA vam pomaže zaustaviti taj lanac prije nego što započne. Pokušajte identificirati koji su dijelovi opreme kritični i usredotočite svoje vrijeme i proračun na njih. Vaš plan preventivnog održavanja postat će pametniji, jer nećete raditi više stvari istovremeno, već ćete se fokusirati na rizične poslove.

Povezivanje FMEA s CMMS-om i preventivnim održavanjem

Ako već koristite CMMS (kao što je Serwizz), FMEA je odličan dodatak u preventivnom održavanju. Vaš CMMS vam pruža vrijedne podatke: učestalost kvarova, sate zastoja, troškove popravaka. FMEA vam pomaže iskoristiti te podatke:

- Identificirajte obrasce ponašanja: FMEA vam pokazuje koji se dijelovi češće kvare.

- Planirajte akcije: CMMS vam pomaže planirati preventivne zadatke.

- Pratite poboljšanja: Možete usporediti podatke o izvedbi i vidjeti stvarne rezultate. Pratite hoćete li imati manje problema i niže troškove.

Opipljive koristi za timove i operacije

Isprva FMEA može izgledati kao dodatni birokratski posao. Međutim, istraživanja su pokazala da su se timovi za održavanje koji koriste FMEA susreli sa sljedećim poboljšanjima:

- Manje hitnih popravaka

- Bolji timski rad

- Poboljšana sigurnost

- Niži troškovi

Različite vrste FMEA

Razumijevanje da svi kvarovi nisu isti

Razlikujemo 3 vrste FMEA, jer ovaj proces nije univerzalan. Ovisno o vrsti vaše analize, pristup može biti različit. Postoje 3 glavne vrste FMEA:

- Dizajnerska FMEA (DFMEA) - kada analizirate proizvod

- Procesna FMEA (PFMEA) - za procese

- Sistemska FMEA - kada analizirate cijeli sustav.

Imaju različite svrhe, ali isti cilj. Predvidjeti što bi moglo poći po zlu i kako to spriječiti.

Dizajnerska FMEA (DFMEA)

Dizajnerska FMEA fokusira se na sam proizvod ili komponentu. Koristi se prije nego što išta izgradite, u fazi dizajna. Cilj je identificirati rizike povezane s dizajnom: npr. slabosti u materijalima ili nestabilne veze između sredstava.

Primjer:

Vaša tvrtka dizajnira nove jedinice za upravljanje zrakom. DFMEA bi mogla pokazati da se određeni tip jedinice brže pregrijava. Ako vaš tim to zna dovoljno rano, odabrat će bolji materijal ili dodati dodatne značajke hlađenja prije nego što proizvodnja uopće započne.

Procesna FMEA (PFMEA)

Procesna FMEA fokusira se na to kako se nešto proizvodi ili održava. PFMEA proučava korake u vašem procesu: od proizvodnje do zadataka održavanja.

Primjer:

U vašoj tvrtki postoji procedura održavanja koja uključuje zamjenu filtera na HVAC sustavu. PFMEA bi mogla otkriti da tehničari ponekad preskoče jedan mali korak inspekcije jer je teško dostupan. Taj mali preskočeni korak mogao bi uzrokovati prestanak rada motora ventilatora. Ako identificirate ovaj procesni rizik, možete poboljšati upute za rad i učiniti zadatak lakšim i sigurnijim.

Sistemska FMEA

Sistemska FMEA koristi se za analizu kako različite komponente ili podsustavi međusobno djeluju unutar većeg sustava. Fokus je na međuvezama: kako jedan kvar može izazvati drugi.

Primjer:

U vašoj tvrtki imate HVAC sustav koji se sastoji od ventilatora, kompresora, termostata i senzora. Svi oni rade zajedno. Ako jedan temperaturni senzor šalje pogrešne podatke, to može uzrokovati pregrijavanje i prestanak rada kompresora. Sistemska FMEA pomaže vam uočiti te veze i spriječiti probleme.

Kako odabrati pravu vrstu FMEA

Ako niste sigurni odakle početi, evo jednostavnog pravila:

- Ako dizajnirate nešto novo → koristite DFMEA

- Ako radite na procesima ili procedurama → koristite PFMEA

- Ako promatrate cjelokupnu operaciju ili sustav → koristite FMEA sustava

Mnoge tvrtke obično kombiniraju sve navedene vrste. Počinju s FMEA sustava kako bi identificirale cjelokupne rizike. Zatim nastavljaju s PFMEA ili DFMEA za specifična područja.

FMEA korak po korak

Zašto je važno slijediti jasan proces

Jednom kada shvatite što je FMEA i koje su njegove prednosti, sljedeće pitanje je uvijek isto: "Kako da započnemo?"

FMEA slijedi logičan i jednostavan proces. Možete započeti okupljanjem tima i korištenjem obične proračunske tablice (u slučaju da ne koristite CMMS).

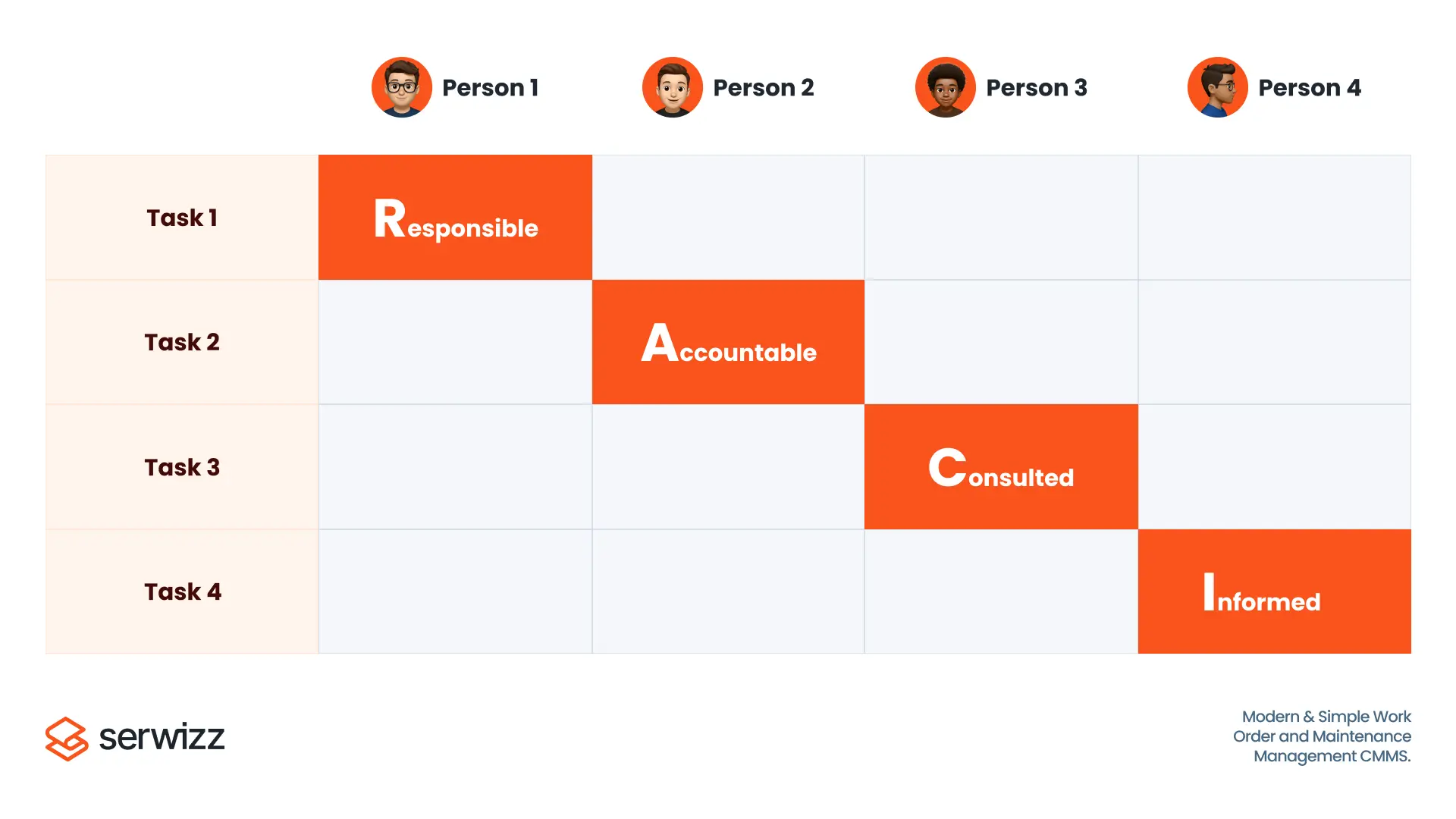

Korak 1: Definirajte opseg i okupite tim

Definirajte što želite analizirati. Cijeli sustav, proces ili jedan dio opreme? Pobrinite se da je opseg posla jasan. Zatim okupite mali tim koji se sastoji od ljudi iz raznih područja npr.: održavanje, proizvodnja, inženjering i sigurnost. Svaki član tima vidi sustav na drugačiji način. Njihove različite perspektive mogu pomoći u identificiranju skrivenih rizika.

Korak 2: Identificirajte načine kvara

Zamolite svoj tim da iznese svoje ideje. Cilj je identificirati sve moguće probleme s vašom opremom ili procesom.

Savjet: Pogledajte svoje zapise održavanja u CMMS-u. Ako u radnim nalozima vidite isti problem koji se ponavlja, to je početak da ga dodate na svoj FMEA popis.

Primjer:

Za HVAC sustav mogući problemi uključuju:

- Motor ventilatora prestaje raditi

- Zračni filter se zaprlja

- Termostat šalje pogrešne podatke

- Kompresor se pregrijava

Svaki od ovih problema postaje jedan od "načina kvara" za procjenu.

Korak 3: Procijenite rizike (ozbiljnost, vjerojatnost, detekcija)

Procijenite rizike i izračunajte potencijalne ocjene kvara:

- Ozbiljnost (S): Koliki je utjecaj ako se ovaj problem dogodi?

- Vjerojatnost (O): Kolika je vjerojatnost da se problem dogodi?

- Detekcija (D): Koliko je lako otkriti problem prije nego što postane ozbiljan?

Svaki se od ovih faktora obično ocjenjuje od 1 do 10. Nakon što dodijelite ocjene, izračunajte:

RPN = Ozbiljnost × Vjerojatnost × Detekcija

Viši RPN znači da problem zahtijeva više pažnje i akcije.

Korak 4: Planirajte i poduzmite Akciju

Cilj je smanjiti RPN. Kada znate koji su rizici najkritičniji, želite ih smanjiti. Rizik možete smanjiti na nekoliko načina:

- Redizajnirati komponentu

- Prilagoditi raspored održavanja

- Poboljšati kontrolni popis inspekcije

- Dodati bolje senzore ili nadzor

Korak 5: Redovito pregledavajte i ažurirajte

FMEA treba raditi redovito. Strojevi se mijenjaju, kao i procesi. Redovito kontrolirajte svoj FMEA, jednom ili dvaput godišnje. Nakon kontrole možete prilagoditi svoja otkrića i planove.

Razumijevanje FMEA sustava ocjenjivanja

Razumijevanje brojeva

U prethodnom poglavlju spomenuli smo: Ozbiljnost, Vjerojatnost, Detekciju i RPN. Objasnimo ove brojeve detaljnije.

Objašnjenje ozbiljnosti, vjerojatnosti i detekcije

Ozbiljnost (S)

Zapitajte se – ako se problem dogodi, kolike su posljedice. Na primjer, ako mala LED svjetiljka na vašoj kontrolnoj ploči prestane raditi, to nije veliki problem. Ako kompresor prestane raditi, to je ozbiljno.

Vjerojatnost (O)

Koliko često se problem događa ili kolika je vjerojatnost da se ponovi?

Pogledajte podatke iz CMMS-a. Možda ćete otkriti da su prljavi zračni filteri čest problem, dok potpuni kvar motora nastaje jednom godišnje.

Detekcija (D)

Koliko je lako primijetiti problem prije nego što se dogodi?

Ako vaš tim može lako vidjeti ili izmjeriti problem, to je dobro. Ali ako je problem teško otkriti, ocjena detekcije trebala bi biti visoka.

Izračunavanje broja prioriteta rizika (RPN)

Nakon što ste ocijenili Ozbiljnost, Vjerojatnosti Detekciju na ljestvici od 1 do 10, pomnožite ih:

RPN = Ozbiljnost × Vjerojatnost × Detekcija

Što je RPN veći, to je veći rizik.

Uzmimo mali primjer:

| Način kvara | Ozbiljnost (S) | Vjerojatnost (O) | Detekcija (D) | RPN |

|---|---|---|---|---|

| Pregrijavanje motora ventilatora | 8 | 6 | 5 | 240 |

| Prljavi zračni filter | 4 | 7 | 3 | 84 |

Ovdje pregrijavanje motora ventilatora ima znatno viši RPN, pa je to vaš glavni prioritet.

Sada možete planirati preventivne zadatke na temelju ovih informacija i uvesti češće inspekcije.

Korištenje podataka za donošenje boljih odluka

Kada imate brojeve, usredotočite se na trendove, a ne na pojedinačne vrijednosti.

Ako je RPN visok, djelujte. Ako RPN postane niži nakon poboljšanja, krećete se u pravom smjeru.

Primjer:

- Možda primijetite da su kvarovi kompresora pali za 40% nakon prilagodbe intervala održavanja.

- Ili da određene komponente, koje su nekada smatrane „niskim rizikom“, počinju pokazivati češće probleme u vašim izvještajima.

Primjeri FMEA iz stvarnog svijeta

Pretvaranje teorije u praksu

Znate teoriju FMEA, ali pogledajmo kako se primjenjuje u stvarnom svijetu. Pripremili smo nekoliko jednostavnih primjera s kojima se vaš tim možda već susreće. Cilj je pokazati kako male promjene mogu dovesti do velikih poboljšanja.

Primjer 1: HVAC sustav: Izbjegavanje kvarova kompresora

HVAC sustavi su nešto s čime su naši klijenti iz održavanja upoznati. Jedan od naših klijenata vlasnik je zgrade s nekoliko velikih jedinica za obradu zraka. Njegov tim je primijetio da se svakih nekoliko mjeseci kompresor neočekivano zaustavlja. Popravci su bili prilično skupi.

Proveli su FMEA i ovo su bila njihova saznanja:

- Uzork kvara bio je pregrijavanje kompresora.

- Uzrok je bio ograničen protok zraka zbog prljavih filtera.

- Posljedica je bilo potpuno zaustavljanje sustava i gubitak hlađenja.

RPN je bio visok jer je kvar i ozbiljan i relativno čest.

Poduzete radnje:

Tvrtka je prilagodila plan održavanja i češće mijenjala filtere.

Rezultat:

Kvarovi kompresora pali su za više od 60% u sljedećih šest mjeseci. Ova mala prilagodba, rezultat FMEA, uštedjela je novac na troškovima popravka.

Primjer 2: Proizvodna linija: Smanjenje zastoja

Klijent iz proizvodnje ispričao nam je o problemu na svojoj liniji za pakiranje. Strojevi su se zaustavljali usred smjene i nisu znali zašto.

Proveli su FMEA i identificirali jedan način kvara: motor transportne trake se često pregrijavao.

Analiza je otkrila dva glavna uzroka:

- Prašina zbog lošeg čišćenja.

- Preopterećen motor tijekom vršnih sati proizvodnje.

RPN je potvrdio da je to problem visokog prioriteta.

Poduzete radnje:

- Poboljšali su raspored čišćenja.

- Prilagodili su postavke brzine proizvodnje tijekom dugih smjena.

Rezultat:

Zastoji povezani s kvarovima motora gotovo su nestali. Tehničari su također mogli obaviti zadatke čišćenja u pola vremena.

Primjer 3: Održavanje objekata: Mali senzor, veliki utjecaj

Jedan od naših partnera otkrio je da u jednom objektu postoje temperaturne fluktuacije u kritičnom skladišnom prostoru. Nakon provođenja FMEA-e, otkrili su da senzor temperature povremeno ne radi zbog izloženosti vlazi.

Problem se činio sitnim, ali je učinak bio ozbiljan: mogao je uzrokovati oštećenje materijala i probleme sa propisima.

Poduzete mjere:

- Zamijenjen je senzor zapečaćenim modelom.

- Dodan je vizualni indikator za rano otkrivanje problema.

Rezultat:

Nakon poduzimanja mjera senzori temperature rade normalno, a vlaga u skladištu je bila normalna. Ovo je dobar podsjetnik da se FMEA može provoditi na malim dijelovima u sustavu, ne samo na velikima.

Prednosti FMEA u održavanju

Izvan teorije: stvarna vrijednost za timove za održavanje

U svijetu održavanja jedan je cilj zajednički: poboljšati predvidljivost. Uz FMEA možete promijeniti način razmišljanja i rada vašeg tima. Ideja je prijeći iz reaktivnog u preventivni način rada. Evo nekih drugih prednosti FMEA-e:

1. Manje neplaniranih zastoja

Kada vaš sustav ne radi, troškovi mogu biti ogromni. Morate platiti sate popravaka, prekovremeni rad i dodatne dijelove. To utječe i na vaš tim i na klijente.

Ako uspijete identificirati dijelove sustava visokog rizika i razumjeti kako dolazi do kvarova na njima, moći ćete prilagoditi svoje planove preventivnog održavanja. To je jednostavna matematika: jedan sat prevencije može uštedjeti dane hitnog rada.

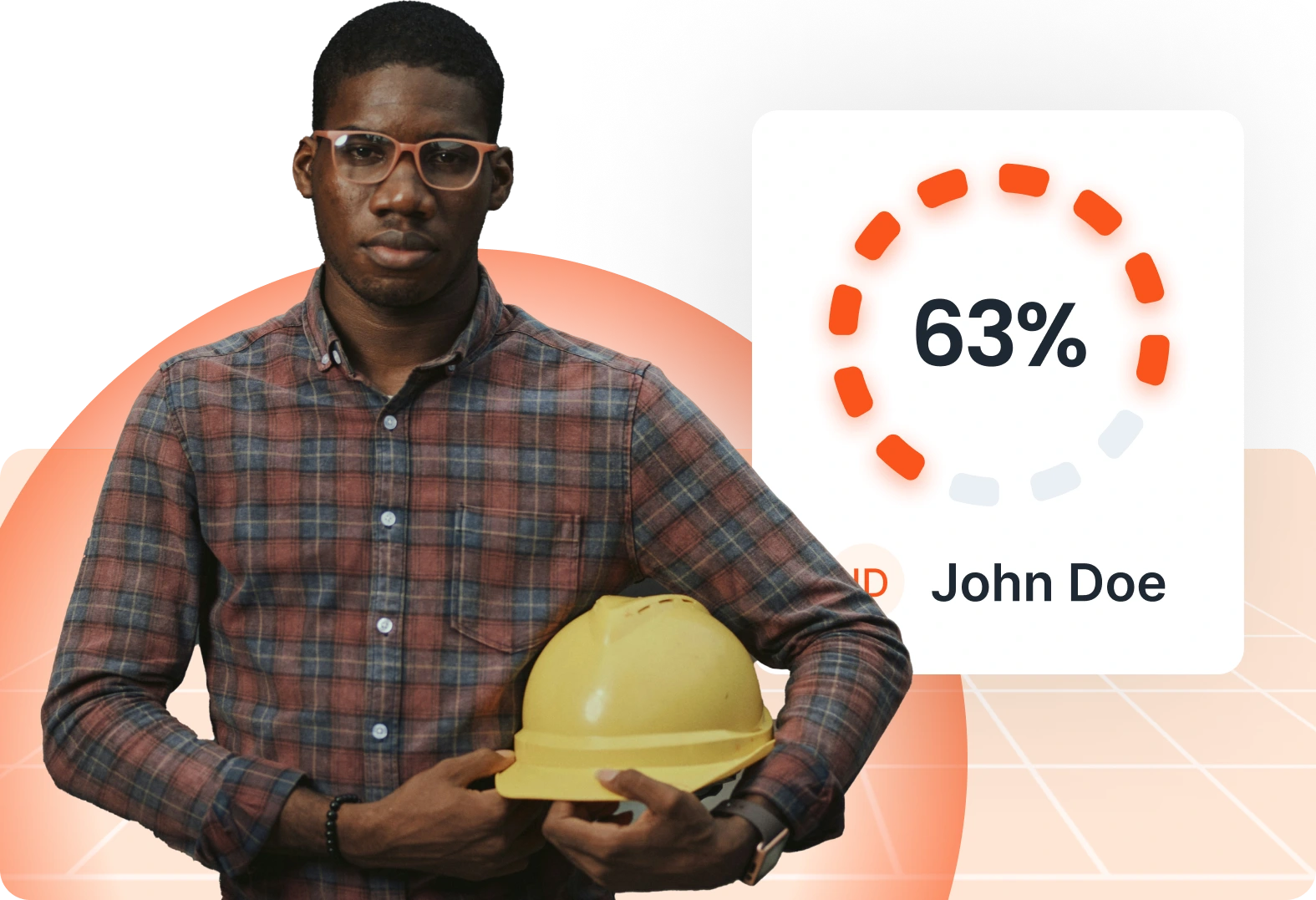

2. Pametnije korištenje vremena i budžeta za održavanje

FMEA vam pomaže u upravljanju imovinom. Pomoću FMEA-e možete odrediti prioritete za imovinu i opremu koja zahtijeva više pažnje. To će biti ona s najvećim rizikom i utjecajem. Umjesto da radite "sve za svakoga", vaš će se tim usredotočiti na najkritičnije stavke.

3. Jača suradnja tima

Kada tim zajedno provodi FMEA-u, komunikacija im se poboljšava. Tehničari, inženjeri i menadžeri počinju vidjeti širu sliku. Svi dijele svoje ideje i iskustva. To stvara osjećaj zajedničke odgovornosti.

4. Poboljšana sigurnost

FMEA vam pomaže stvoriti sigurnosnu mrežu za ljude i strojeve. Uz FMEA-u možete identificirati opasne kvarove i otkriti nesigurne uvjete.

5. Kontinuirano poboljšanje

Trebate imati na umu da FMEA nije jednokratna stvar. Provodite je redovito. Svaki pregled FMEA-e daje vam nove podatke i uvide. Možete pratiti kako su vaše mjere poboljšale proces i ponovno prilagoditi. Smatrajte FMEA-u ciklusom poboljšanja:

Promatraj → Predvidi → Djeluj → Pregledaj → Poboljšaj

6. Bolje korištenje podataka CMMS-a

U kombinaciji s CMMS-om (kao što je Serwizz), FMEA može biti još moćnija.

CMMS sadrži radne naloge i izvještaje koje možete koristiti za donošenje boljih odluka na temelju FMEA nalaza.

Možete:

- Otkrivati ponavljajuće obrasce kvarova

- Prilagođavati rasporede održavanja

- Pratiti kako se razine rizika mijenjaju tijekom vremena

Česte pogreške u FMEA-i (i kako ih izbjeći)

Učenje iz iskustva

FMEA je sjajan alat, ali dobro funkcionira samo ako se pravilno koristi. Kada smo razgovarali s ljudima iz prakse, primijetili smo jedan obrazac. Timovi započinju FMEA-u s entuzijazmom, ali zatim uvode prekomplicirane korake. Evo nekih od najčešćih pogrešaka i jednostavnih načina kako ih izbjeći.

1. Prekomjerno kompliciranje

Jedna od najvećih pogrešaka je pokušaj da FMEA bude savršen. Timovi započinju raspravu i provode vrijeme na dugim sastancima usredotočujući se na teoriju. Na kraju ne implementiraju ništa.

Kako to izbjeći:

Počnite jednostavno. Odaberite jednu komponentu ili jedan proces. Dopustite svom timu da se upozna s FMEA-om prije nego što ga implementirate u složeni sustav. Bolje je imati nesavršenu FMEA za jednu komponentu nego savršenu teoriju za cijeli sustav.

2. Obaviti to jednom i zaboraviti na to

Kada uvedete FMEA timu, ljudi će biti sretni što će je provesti. Jednom kada provedu FMEA, zaborave na nju. Važno je objasniti im da to nije jednokratna stvar, jer se komponente i procesi mijenjaju.

Kako to izbjeći:

Planirajte revizije barem jednom ili dva puta godišnje. Svaki put kada instalirate novu komponentu ili promijenite proces, ponovno provedite FMEA.

3. Preskakanje timskog pristupa

FMEA bi trebala biti provedena unutar tima, a ne samo od strane jedne osobe. Jedna osoba možda nema potpunu sliku i može nešto propustiti.

Kako to izbjeći:

Uključite ljude iz različitih područja: tehničare za održavanje, inženjere i menadžere. Svaka osoba vidi probleme iz drugog kuta. Ta kombinacija iskustava će poboljšati vašu FMEA.

4. Fokusiranje samo na visoko-tehnološke kvarove

Neki timovi se fokusiraju samo na velike probleme i zanemaruju male rizike.

Kako to izbjeći:

Kada radite FMEA, uključite i ljudske faktor ili procesne uzroke. Oni često imaju niske troškove, ali visok utjecaj kada se zanemare.

5. Zanemarivanje dijela “Akcija”

Neki timovi vide FMEA kao papirologiju: popune tablicu, izračunaju RPN i stanu. Zaboravljaju najvažniji dio – akciju.

Kako to izbjeći:

Nakon završetka analize, dodijelite odgovornosti i rokove. Koristite CMMS (kao što je Serwizz) za praćenje tih akcija kao zadataka.

6. Nepovezivanje FMEA s stvarnim podacima

Ponekad se ocjene u FMEA temelje na pretpostavkama, a ne na stvarnim podacima.

Kako to izbjeći:

Koristite povijest vašeg CMMS-a za vođenje ocjenjivanja. Provjerite koliko često se kvarovi događaju i koliko traje popravak. Stvarni podaci pomoći će vam u prioritetizaciji.

Zaključak i završne misli

FMEA kao praktična navika, a ne papirologija

Ako postoji jedna ideja koju treba zapamtiti iz ovog bloga, to je ova: FMEA funkcionira kada postane dio razmišljanja vašeg tima. Ako je redovito provodite, FMEA bi vam trebala pomoći da promijenite način razmišljanja iz reaktivnog u proaktivan.

Vidjeli ste kako jednostavne akcije: mijenjanje intervala filtera, dodavanje senzora, poboljšanje čišćenja mogu zaustaviti ponovljene kvarove. FMEA ne mora biti skupa ili komplicirana da bi bila učinkovita.

Kako izgleda uspjeh

Kada FMEA radi svoj posao, primijetit ćete praktične promjene:

- Manje neočekivanih kvarova i manje prekovremenog rada.

- Jasnije prioritete

- Bolje razgovore između tehničara, inženjera i menadžera.

- Mjerljive poboljšanja u troškovima popravaka.

Mali koraci koje možete poduzeti već sutra

Ne trebate veliki sustav da biste započeli FMEA. Isprobajte jednu od ovih stvari odmah:

- Odaberite jednu komponentu koji tim dobro poznaje i provedite brzu FMEA sesiju.

- Koristite povijest CMMS-a da provjerite koliko često ta komponenta otkazuje.

- Odaberite jednu akciju koja je jeftina i brza (npr. zamjena sumnjivog senzora).

- Pratite rezultat u vašem CMMS-u i podijelite uspjeh s timom.

Završna, ljudska napomena

Održavanje se odnosi podjednako na ljude kao i na strojeve. FMEA vam pomaže povezati ta dva dijela. Održavajte proces jednostavnim i uključite prave ljude. Uz dodatak CMMS-a, FMEA će postati jedan od vaših najkorisnijih alata.