DFMEA

·

20 min čitanja

Što je DFMEA?

Što znači DFMEA?

DFMEA, ili Analiza načina i učinaka grešaka u dizajnu, više je od samog akronima. To je proaktivni alat za upravljanje rizikom koji koriste inženjerski i proizvodni timovi kako bi predvidjeli što bi moglo poći po zlu s dizajnom, procijenili koliko bi te greške mogle biti ozbiljne i poduzeli korake za njihovo sprječavanje prije nego što bude prekasno. Jednostavnim riječima, spriječimo štetu prije nego što dođe do kupaca.

Zamislite to kao "motor što-ako" pametnog dizajna.

Zamislite ovo.

Vaš tim uskoro lansira novi proizvod, pametni mjerač energije dizajniran za optimizaciju načina na koji kućanstva prate potrošnju. Prototipi su dobro funkcionirali. Marketing bruji. Datum lansiranja je iza ugla.

Zatim, dva dana prije proizvodnje, kasna revizija otkriva kritičan problem: pod rijetkim fluktuacijama napona, mjerač pogrešno očitava potrošnju do 40%. To nije samo greška: to bi mogao biti potencijalni slom brenda.

Ali kako? Tim je bio vješt. Testirali su. Slijedili su proces. Ipak, to se dogodilo.

Problem? Jednostavan. Onaj koji je iznenađujuće čest: nisu sustavno predvidjeli kako bi dizajn mogao propasti.

Tu dolazi DFMEA.

Umjesto da reagira na probleme kada su već u rukama kupaca ili regulatora, DFMEA vas tjera da se zapitate: Što bi moglo propasti? Koliko bi to bilo loše? I kako to zaustaviti prije nego što počne?

Koja je svrha DFMEA-e?

Glavna svrha DFMEA-e je jednostavna: pronaći slabe točke u dizajnu prije nego što uzrokuju probleme. To je to.

To je alat koji pomaže timovima da rano uhvate probleme u dizajnu: prije proizvodnje, prije pritužbi kupaca, prije jamstvenih zahtjeva. Ako nešto u vašem dizajnu može propasti, DFMEA vam pomaže da to shvatite i odlučite što učiniti.

DFMEA nije o savršenstvu. Radi se o smanjenju šansi da nešto pođe po zlu. Smanjuje broj nedostataka rano u dizajnu, tako da je trošak popravka mnogo niži nego što bi bio da se pronađe u kasnijim fazama ili kod kupca. U praksi, to je način donošenja boljih odluka, potkrijepljen procesom koji sve dovodi na istu stranicu.

Inženjerski timovi koriste DFMEA kako bi izbjegli iznenađenja. To je dio izgradnje nečega što funkcionira ne samo u teoriji, već nešto što zapravo funkcionira u stvarnom svijetu.

Uzmimo pravi primjer: tvrtka je dizajnirala novu vrstu električnog skutera. Na papiru je sve izgledalo solidno. Ali tijekom DFMEA-e, netko je ukazao na mali detalj: postojao je nosač koji je držao bateriju na mjestu, koji bi s vremenom mogao puknuti zbog vibracija. U početku nije veliki problem, ali ako bi popustio, baterija bi se mogla pomaknuti taman toliko da prekine napajanje usred vožnje. Nije opasno, ali prilično frustrirajuće.

Tako je tim prilagodio dizajn i osigurao bolje prianjanje baterije. Upravo tako, izbjegli su suočavanje s ljutitim kupcima i lošim recenzijama.

U stvarnom svijetu, problemi u dizajnu ne pojavljuju se uvijek u laboratoriju. DFMEA vam pomaže da razmislite nekoliko koraka unaprijed.

DFMEA okuplja više perspektiva: dizajn, proizvodnju, kvalitetu, korisničku podršku, sve zajedno, kako bi se rano postavila pitanja:

- Što bi moglo poći po zlu?

- Kako bi taj nedostatak utjecao na kupca?

- Koliko je vjerojatno da će se dogoditi?

- Bismo li ga otkrili prije objavljivanja?

Postavljanjem ovih pitanja, DFMEA pretvara rizik u snagu. Omogućuje vašem timu da:

- Otkrije slabosti

- Prioritetizira rizike

- Dokumentira odluke i pretpostavke

Kako funkcionira DFMEA?

DFMEA funkcionira korak po korak, razlažući stvari.

Počinjete tako što uzimate dizajn i pažljivo ga promatrate: dio po dio, funkciju po funkciju. Nije komplicirano, ali zahtijeva strukturu. Snaga DFMEA-e je u tome što tjera tim da zastane i razmisli. Svatko donosi svoju perspektivu: dizajner, tehničar, inženjer kvalitete, menadžer. U osnovi, tim gleda istu stvar i postavlja pitanja sa svog stajališta.

Kako to izgleda:

-

Počnite s funkcijama

Što bi dio ili sustav trebao raditi? To može biti bilo što, od "držanja baterije na mjestu" do "održavanja stabilnog napona pod promjenjivim opterećenjem". -

Popis mogućih načina kvara

Zapitate se, što bi moglo poći po zlu? -

Identificirajte učinke svakog kvara Što bi se dogodilo ako bi propao? Bi li proizvod prestao raditi? Bi li bio nesiguran? Bi li kupac uopće primijetio?

-

Analizirajte uzroke

Zašto bi se taj kvar dogodio? Je li to problem s materijalom? Tolerancija dizajna? Varijacija montaže? -

Ocijenite rizik

Kada ste naveli moguće kvarove, sljedeći korak je određivanje faktora rizika za svaki kvar. Ocijenite ove 3 stvari (obično od 1 do 10):- Ozbiljnost – Koliko bi bilo loše da se to dogodi?

- Učestalost – Koliko je vjerojatno da će se dogoditi?

- Otkrivanje – Koliko je vjerojatno da ćemo to uhvatiti prije nego što izađe?

-

Izračunajte Broj prioriteta rizika, množenjem brojeva iz koraka 5.

- Ozbiljnost (koliko je loše?)

- Učestalost (koliko često bi se moglo dogoditi?)

- Otkrivanje (koliko je vjerojatno da ćemo to uhvatiti prije nego što dođe do kupca?)

-

Identificirajte područje za poboljšanje

Na temelju rezultata, odlučujete što treba poboljšati. Na primjer: modificirati dizajn, promijeniti način testiranja kako biste ranije uhvatili problem. -

Ponovno procijenite

Nakon što se promjene izvrše, vraćate se i ponovno ocjenjujete kako biste vidjeli koliko je rizik smanjen.

Kako provesti DFMEA – Vodič korak po korak

Nakon kratkog opisa koraka kako provesti DFMEA, idemo dublje u to kako se DFMEA zapravo provodi.

Korak 1: Pregledajte dizajn

Okupite cijeli tim. Inženjere, tehničare, menadžere, dizajnere, osiguranje kvalitete, možda čak i nekoga iz tima za podršku.

Zajedno, prođite kroz dizajn. Korak po korak, komponentu po komponentu. Zapitajte se za svaki dio: Što ovaj dio radi? Gdje bi nas mogao iznevjeriti?

Nemojte se fokusirati na kritiziranje, već na to da svi budu na istoj stranici, identificirajući slabe točke u sustavu.

Korak 2: Popis mogućih načina kvara

Sada ste u detektivskom načinu rada. Prođite kroz svaku komponentu i razmislite što bi moglo poći po zlu.

Različite vrste kvarova koje treba uzeti u obzir:

- Potpuni kvar – Komponenta potpuno prestaje raditi.

- Djelomični kvar – Radi, ali ne kako je namijenjeno.

- Povremeni kvar – Ponekad zakaže, bez jasnog obrasca.

- Progresivna degradacija – Polako se pogoršava s vremenom.

- Kaskadni kvar – Jedan kvar uzrokuje kvar druge komponente.

Korak 3: Opišite učinke

Za svaki način kvara koji ste naveli, zapitajte se: "Što bi se dogodilo ako bi ovo propalo?"

Bi li cijeli proizvod prestao raditi? Bi li to uzrokovalo neugodnosti ili štetu? Bi li nekoga ozlijedilo?

Budite praktični. Ne fokusirajte se samo na ono što se događa s dijelom, fokusirajte se na ono što se događa s korisnikom ili cijelim sustavom.

Korak 4: Rangirajte ozbiljnost

Zatim dodijelite ocjenu ozbiljnosti (1–10).

- 9–10: Sigurnosni rizik ili problem usklađenosti

- 7–8: Glavna funkcija prestaje raditi

- 5–6: Manja funkcija degradirana

- 2–4: Samo iritantno

Korak 5: Identificirajte korijenski uzrok

Sada idite dublje. Za svaki kvar, zapitajte se: Što bi to moglo uzrokovati?

Razmislite o:

- Greškama u dizajnu

- Problemima s materijalom

- Greškama u montaži

- Čimbenicima okoliša (toplina, vibracije, vlaga)

- Zlouporabi ili trošenju s vremenom

Dokumentirajte sve. Obrasci se obično počinju pojavljivati ovdje.

Korak 6: Pregledajte postojeće kontrole dizajna

U ovom trenutku, zapitajte se: Imamo li već nešto na mjestu da uhvatimo ovaj kvar prije nego što dođe do kupca?

Postoje dvije vrste kontrola:

- Kontrole prevencije – Stvari koje sprječavaju da se problem uopće dogodi (poput korištenja boljeg materijala ili dodavanja pojačanja).

- Kontrole otkrivanja – Stvari koje uočavaju problem prije nego što pobjegne (poput testa ili koraka inspekcije).

Ponekad timovi pretpostavljaju da će to "samo uhvatiti" kasnije. DFMEA osigurava da je to zapravo istina.

Korak 7: Ocijenite učestalost

Na ljestvici od 1 do 10 ocijenite koliko je vjerojatno da će se kvar dogoditi:

- 1–3: Rijetko ili malo vjerojatno

- 4–6: Moglo bi se dogoditi povremeno

- 7–10: Događa se često, ili se već dogodilo

Korak 8: Ocijenite otkrivanje

Zatim ocijenite koliko je vjerojatno da će vaš tim uhvatiti kvar prije nego što dođe do kupca.

- 1–3: Vrlo vjerojatno za otkrivanje

- 4–6: Možda će otkriti, ovisno o uvjetima

- 7–10: Vjerojatno neće otkriti dok ne bude prekasno

Ako ovdje nešto ocijenite s 9 ili 10, a to je također ozbiljno, obratite pažnju. To je crvena zastava.

Korak 9: Izračunajte broj prioriteta rizika (RPN)

Evo matematičkog dijela: RPN = Ozbiljnost × Učestalost × Otkrivanje

RPN broj bi trebao biti između 1 i 1000. Što je veći broj, to su veći problemi s kojima se suočavamo.

RPN pomaže timovima da odluče gdje se prvo usredotočiti. Ne možete popraviti sve, ali imajući RPN možete odlučiti s čime početi.

Korak 10: Planirajte i poduzmite akciju

Pogledajte svoje stavke s visokim RPN-om i shvatite koje promjene treba napraviti. To bi moglo značiti:

- Redizajniranje slabe točke

- Dodavanje više testiranja

- Odabir boljih materijala

- Poboljšanje dokumentacije ili uputa za izradu

Neka radnje budu praktične i usredotočene. Zatim dodijelite akciju timu i dajte im rokove.

Korak 11: Ponovno izračunajte i ažurirajte

Nakon što se promjene izvrše, vratite se i ponovno ocijenite RPN. Nadamo se da će se otkrivanje smanjiti, ili će se učestalost smanjiti, ili oboje.

Ovo nije jednokratna vježba. Kako se dizajni razvijaju, DFMEA-e bi se trebale ažurirati. To su živi dokumenti, a ne kvačica.

Prednosti DFMEA-e

DFMEA nije samo papirologija ili proces. Ako redovito i na pravi način provodite DFMEA, donijet će vam mjerljivu vrijednost timu i kvaliteti proizvoda. Evo što vam pomaže učiniti:

1. Rano otkrivanje problema

Što prije pronađete potencijalni problem u dizajnu, to je jeftinije popraviti ga. DFMEA donosi strukturu tom ranom otkrivanju. S DFMEA-om dobivate jasan uvid gdje stvari mogu propasti prije nego što uopće dođu do proizvodnje.

2. Smanjenje troškova

Popravljanje problema u dizajnu tijekom proizvodnje je skupo. DFMEA vam pomaže da se nosite s tim rizicima dok su još samo ideje na papiru. Mala promjena u dizajnu danas može uštedjeti novac i probleme sutra.

3. Poboljšanje zadovoljstva kupaca

Čak i "mali" kvarovi mogu dovesti do loših recenzija, jamstvenih zahtjeva i gubitka povjerenja. DFMEA pomaže timovima da eliminiraju vrste problema koji bi inače prošli nezapaženo i završili u tiketu podrške kasnije.

4. Pametnije upravljanje rizikom

Svaki proizvod nosi određenu razinu rizika. Pitanje je koliki je rizik? DFMEA pomaže timovima da usredotoče svoje vrijeme i energiju na ono što je stvarno važno dajući svakom kvaru jasnu ocjenu. Čitajući broj prioriteta rizika (RPN), gledate ozbiljnost i vjerojatnost, kako biste dobili jasnoću. Ovaj strukturirani način pomaže vam da odlučite koji su problemi hitni, a koji mogu čekati. Počinjete donositi odluke na temelju činjenica, a ne na temelju osjećaja.

5. Stvaranje zajedničkog pogleda među timovima

DFMEA okuplja ljude iz različitih odjela, radeći na istoj stranici. Otvara razgovore koji se inače možda ne bi dogodili i pomaže u uočavanju problema iz više kutova. Takva suradnja dovodi do pametnijih dizajnerskih odluka.

6. Podrška kontinuiranom poboljšanju

DFMEA nije nešto što radite jednom i zaboravite. Kako se proizvodi razvijaju, tako se razvijaju i rizici. Dobar DFMEA proces postaje dio životnog ciklusa vašeg proizvoda, pomažući vam da se poboljšate i prilagodite s vremenom.

Koji su nedostaci DFMEA-e?

Iako korisna, DFMEA nije bez izazova:

- Zahtijeva puno vremena i resursa, posebno na složenim sustavima

- Zahtijeva točno bodovanje, koje može biti subjektivno

- Potencijalno visoki troškovi dokumentacije

- Može uvesti samozadovoljstvo – pretpostavka da su rizici "pokriveni" nakon dokumentiranja

- Rizik ograničenog opsega – ako se analiza preusko fokusira na neposredne komponente

DFMEA vs FMEA

FMEA je poput velikog kišobrana. Označava Analizu načina i učinaka grešaka i pokriva sve vrste analiza grešaka od dizajna, do procesa i cijelog sustava.

DFMEA je samo jedna vrsta FMEA-e. "D" označava Dizajn, tako da je fokus ovdje na hvatanju problema u fazi dizajna, prije nego što se išta uopće izgradi. Radite analizu stvari poput materijala, tolerancija i sučelja. Postavljate si pitanja poput: Što bi u ovom dizajnu moglo propasti i kakve su posljedice?

Osim FMEA i DFMEA, imamo i PFMEA, gdje "P" znači Proces. PFMEA dolazi kada je dizajn već postavljen, a vi ste više zabrinuti kako će se stvari graditi. Otkriva probleme poput pogrešaka s alatima, pogrešaka operatera ili procesa.

Ukratko:

- DFMEA = uhvatite greške u dizajnu prije proizvodnje

- PFMEA = uhvatite greške u procesu prije nego što dođu do kupca

- FMEA = cjelokupna metoda koja obuhvaća oboje

Zajedno, DFMEA i PFMEA podržavaju holističku strategiju upravljanja rizikom koja pokriva dizajn kroz proizvodnju. Većina zrelih inženjerskih timova koristi oboje. DFMEA dolazi prvi, a zatim se PFMEA nadograđuje na njega.

Primjer prakse DFMEA-e

Recimo da vaš tim razvija pametnu pumpu za otpadnu vodu namijenjenu ponovnoj upotrebi u kućanstvima.

Tijekom jedne DFMEA sesije, netko spomene senzor protoka. Lako ga je zanemariti, ali ima ključnu ulogu: prati kretanje vode i šalje podatke upravljačkoj jedinici. Ako ne radi ispravno, sustav se može ili nepotrebno isključiti ili nastaviti raditi kad ne bi trebao. Nijedna opcija nije dobra.

Zato tim krene detaljnije u istraživanje. Što sve može poći po zlu sa senzorom? Koje bi bile posljedice? Možemo li kvar rano uočiti ili promijeniti način dizajna?

Tada nastupa tablica. Evo jednostavne verzije kako bi to moglo izgledati:

| Funkcija dizajna | Potencijalni način kvara | Potencijalni učinak kvara | Ozbiljnost (S) | Potencijalni uzrok | Učestalost (O) | Trenutne kontrole | Otkrivanje (D) | RPN (S×O×D) |

|---|---|---|---|---|---|---|---|---|

| Osjet protoka vode | Senzor daje lažna očitanja | Prelijevanje, sustav se gasi | 8 | Kondenzacija na leći senzora | 5 | Konformni premaz na PCB-u | 6 | 240 |

| Senzor prestaje reagirati | Gubitak podataka, netočan rad | 7 | Žičana veza se olabavi | 4 | Ručna inspekcija tijekom montaže | 5 | 140 | |

| Odgođen prijenos signala | Spor odgovor na promjene protoka | 5 | Softverska greška | 3 | Provjera firmvera tijekom QA | 4 | 60 |

Nakon toga, tim može:

- Usmjeriti se na načine kvara s najvećim RPN-om

- Osmisliti korake za smanjenje učestalosti ili poboljšanje otkrivanja

- Dokumentirati promjene

Čak i male komponente poput senzora mogu uzrokovati velike probleme ako ne funkcioniraju ispravno. DFMEA vam pomaže da to otkrijete prije nego što proizvod izađe na tržište.

Uobičajeni izazovi u DFMEA-i i kako ih prevladati

DFMEA je solidan alat, ali donosi i neke izazove, baš kao i svaki drugi proces koji uključuje ljude. Evo nekih uobičajenih problema i kako se timovi obično nose s njima:

1. Prevelik fokus na očito

Često se tim fokusira na poznate probleme s kojima su se već suočili i popravili ih, mnogo puta. U međuvremenu, ozbiljni, ali rijetki problemi mogu proći nezapaženo.

Kako to popraviti: Okupite ljude iz različitih funkcija s različitim iskustvima. Kao što smo nekoliko puta spomenuli, okupite dizajnera, tehničara i voditelja servisa. I nemojte se samo osvrtati na prošle probleme. Zapitajte se "što nikada nije propalo, ali bi moglo?"

2. Loša suradnja

Ponekad DFMEA priprema jedna osoba, u proračunskoj tablici. To nije način na koji bi trebala funkcionirati. Potrebna vam je otvorena rasprava cijelog tima.

Kako to popraviti: Odvojite vrijeme za stvarne, usredotočene radionice. Okupite pravu kombinaciju ljudi u sobi i učinite DFMEA živom aktivnošću, a ne samo dokumentom koji treba ispuniti nakon činjenice.

3. Prekompliciranje procesa

Pokušaj da svaka linija bude savršena može usporiti cijelu stvar. Ljudi se zaglave u podešavanju brojeva i gube iz vida stvarni cilj: pronalaženje i popravljanje rizika.

Kako to popraviti: RPN ne mora biti savršen. Ako se tim slaže oko toga što je visok rizik, poduzmite akciju, čak i ako RPN nije "baš kako treba".

4. Nedostaci podataka

Ponekad jednostavno nemate dovoljno podataka za pravilno rangiranje vjerojatnosti ili otkrivanja. To može dovesti do nagađanja ili preskakanja koraka.

Kako to popraviti: Budite iskreni o onome što ne znate. Koristite najbolje procjene na temelju terenskih podataka, prošlih projekata ili unosa dobavljača. I označite te nedostatke kako bi se mogli pregledati kasnije kada stigne više informacija.

5. DFMEA postaje jednokratna stvar

Mnogi timovi provode DFMEA jednom i nikada ga više ne pogledaju. Ali dizajni se mijenjaju. Dobavljači se mijenjaju. Slučajevi upotrebe se mijenja.

Kako to popraviti: DFMEA je kontinuirani proces. Ponovno posjetite DFMEA tijekom velikih ažuriranja dizajna ili kada se kvar zapravo dogodi. Tretirajte ga kao živi dokument, a ne kao kvačicu.

Često postavljana pitanja o DFMEA-i

P: Je li DFMEA obvezna prema standardima?

O: Da, mnogi, kao što su ISO 9001, IATF 16949 i IEC 61508, očekuju procese analize rizika poput DFMEA-e u kontrolama dizajna.

P: Koja je prihvatljiva vrijednost RPN-a?

O: Ne postoji univerzalna granica, ali obično RPN ≥ 100–150 pokreće akciju. Također možete prioritizirati prema najvećoj ozbiljnosti.

P: Koliko često treba ažurirati DFMEA?

O: Kad god dođe do značajne promjene dizajna, nakon kvarova prototipa ili u godišnjem ciklusu objavljivanja.

P: Tko je odgovoran za DFMEA?

O: Cijeli tim je odgovoran, a dizajnerski tim je odgovoran.

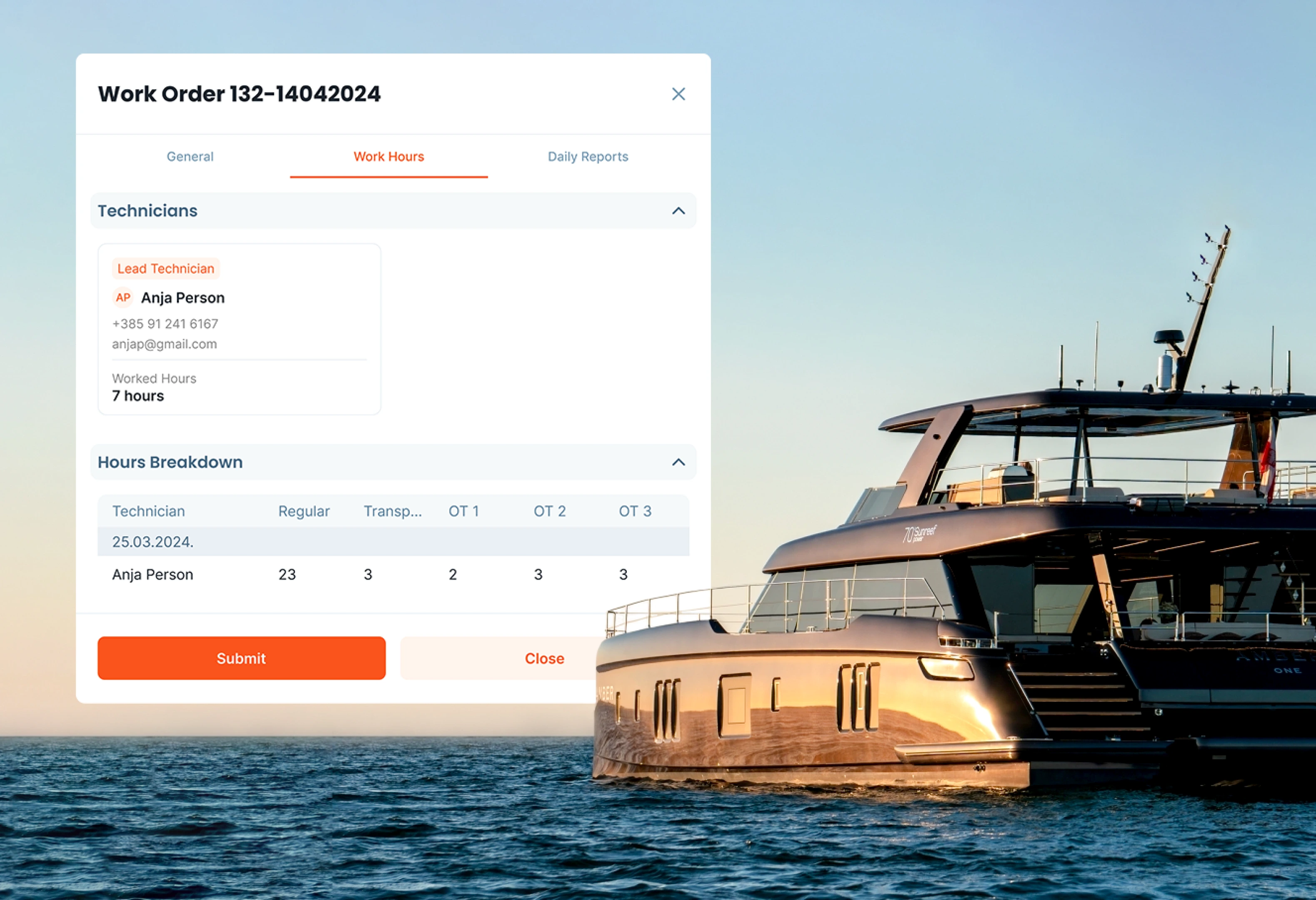

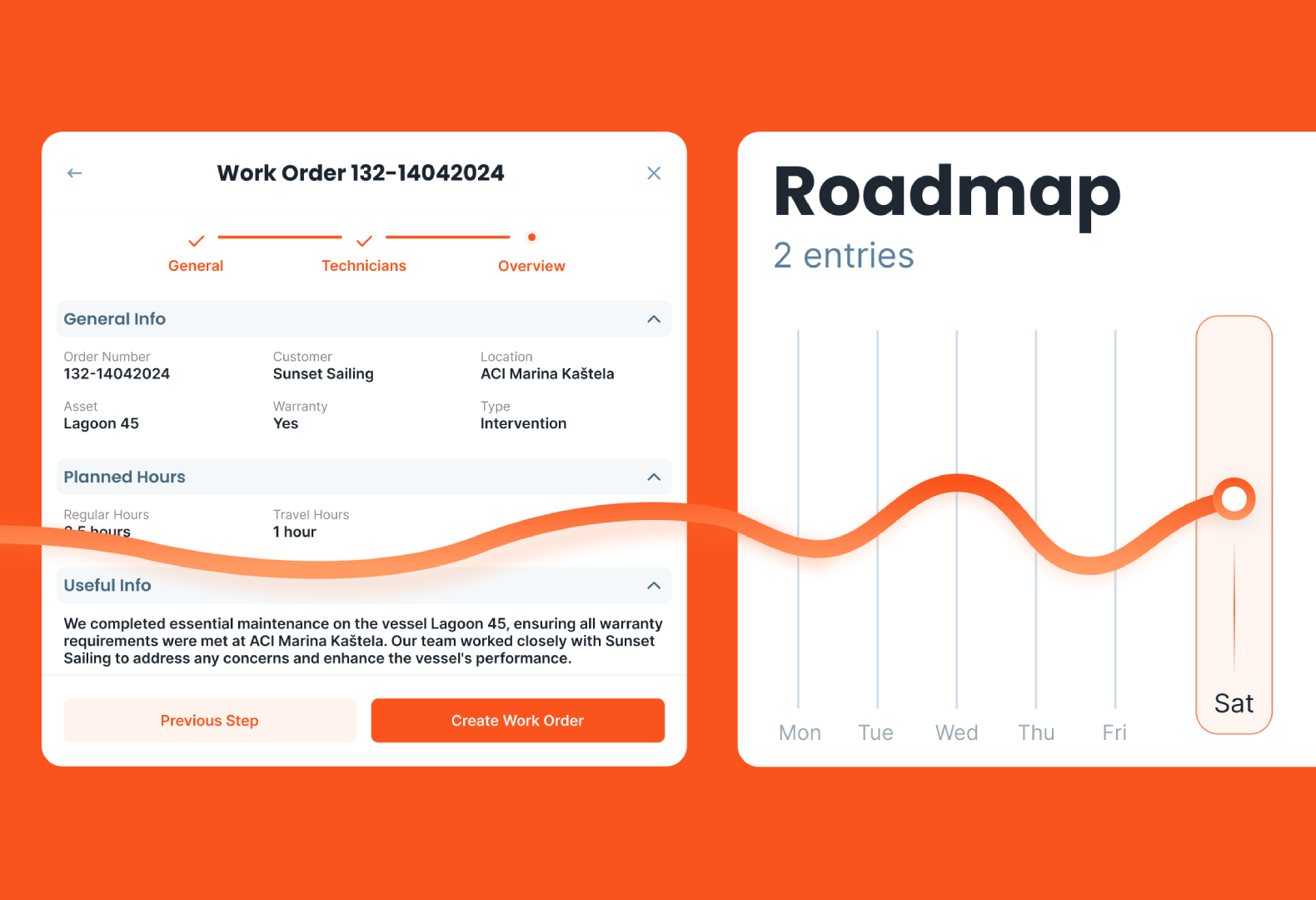

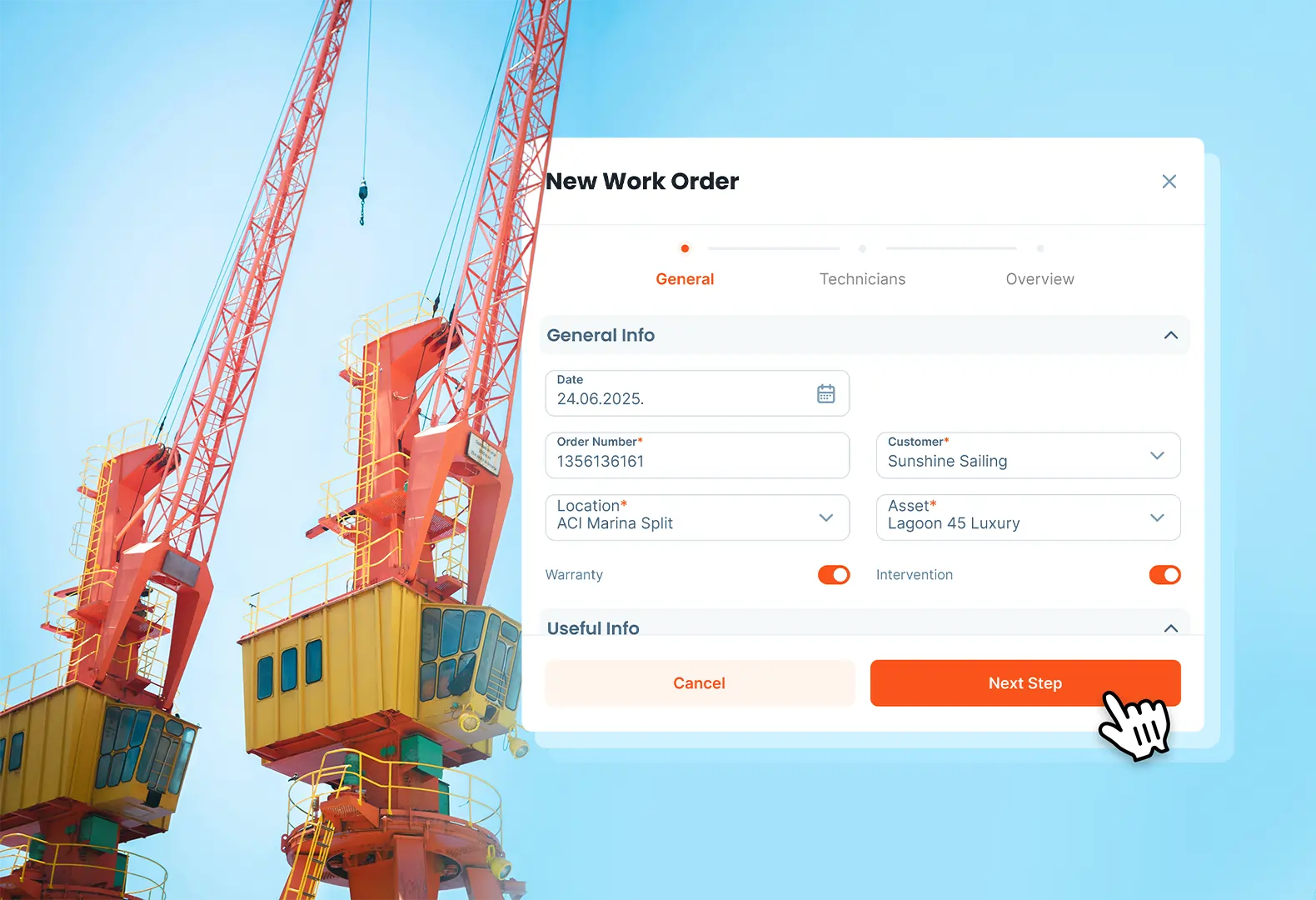

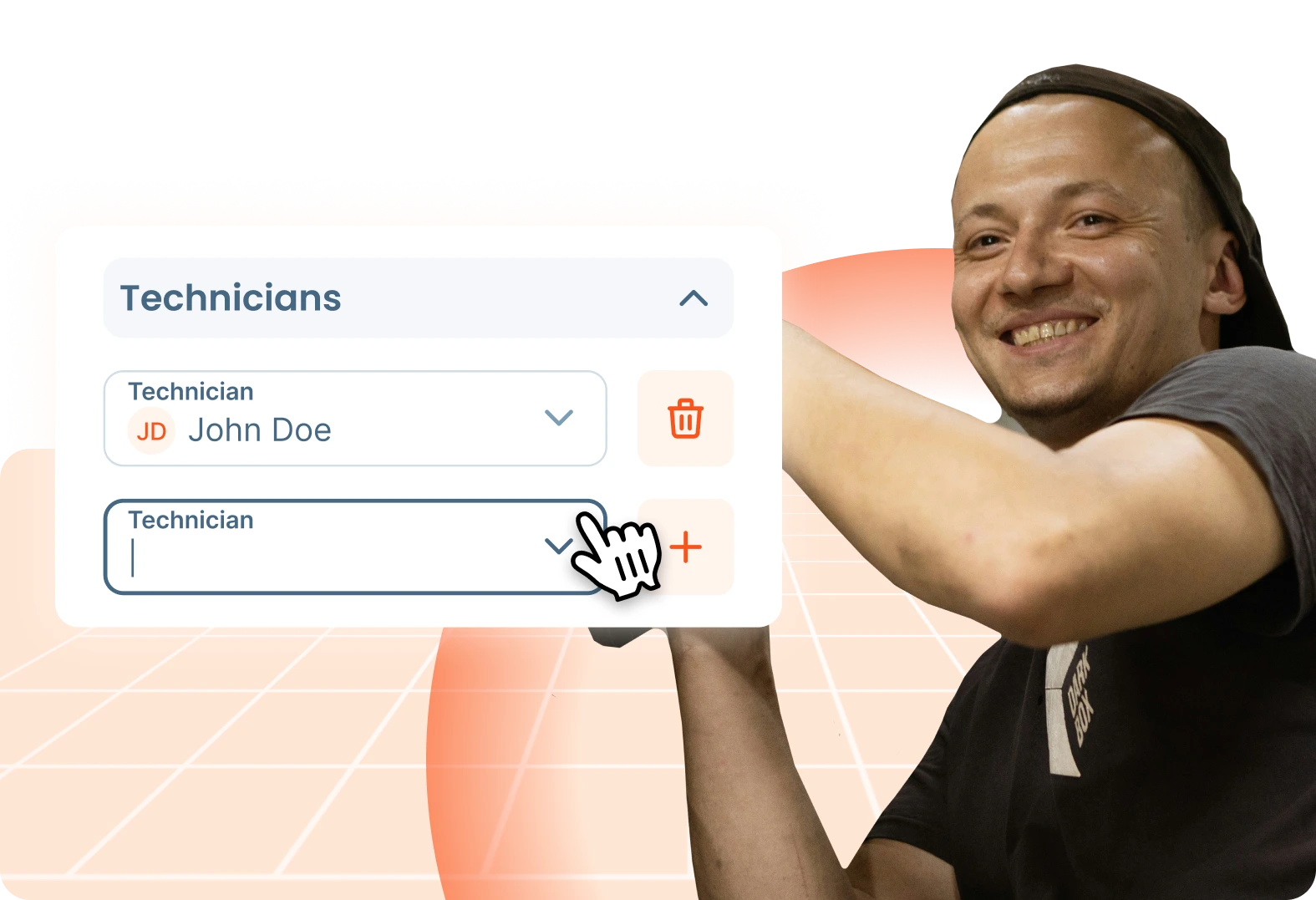

Pojednostavite upravljanje imovinom uz DFMEA i Serwizz

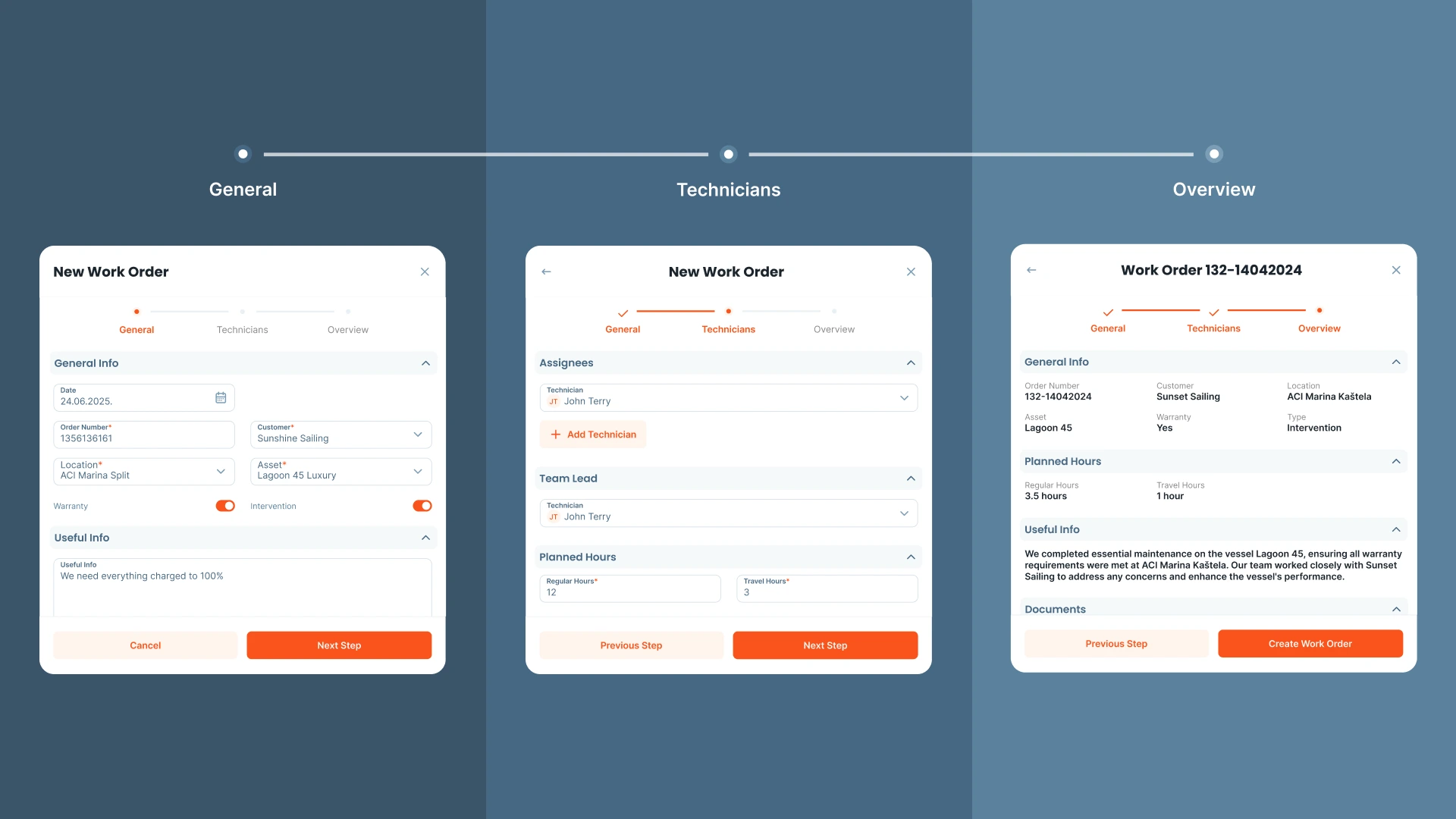

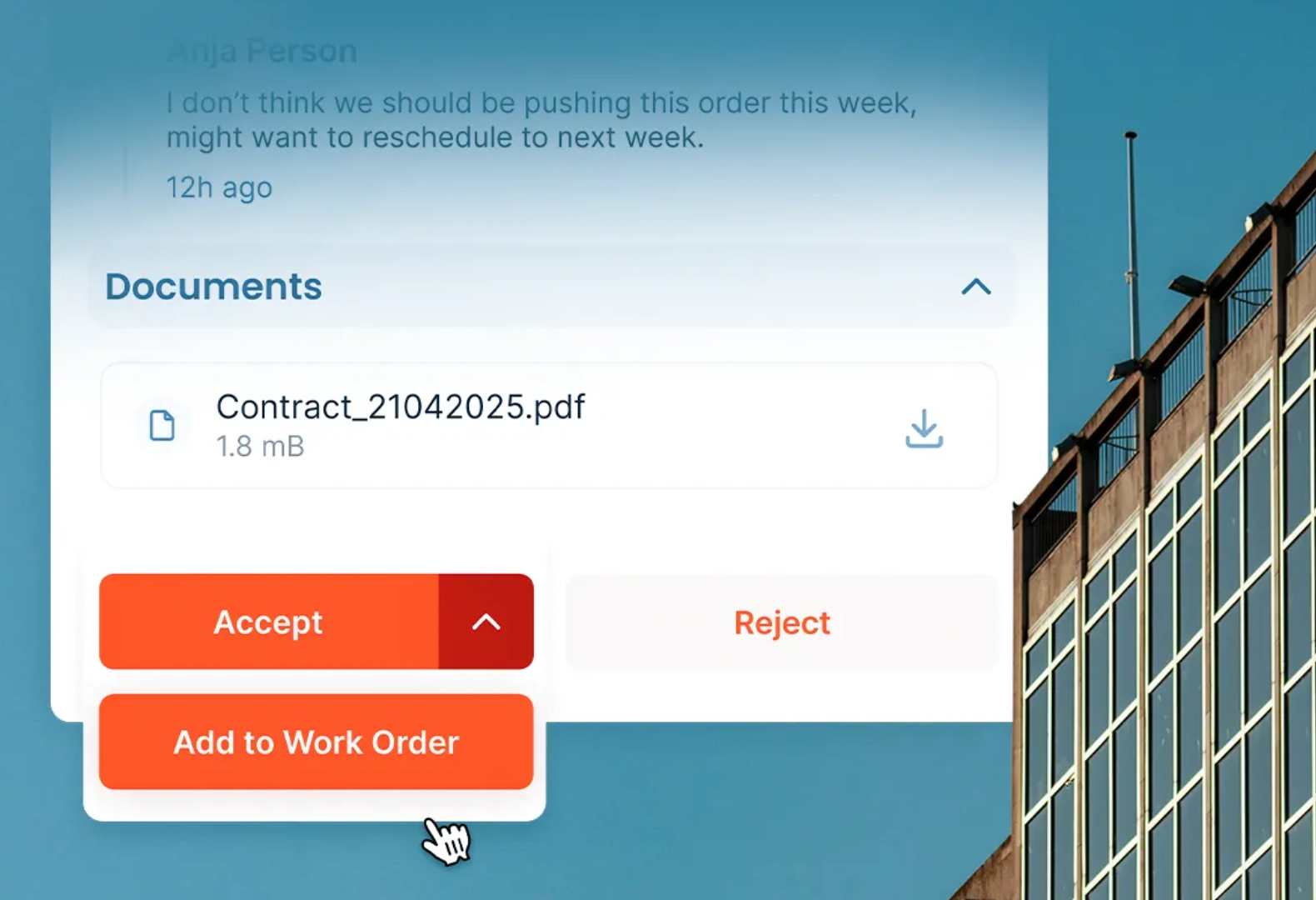

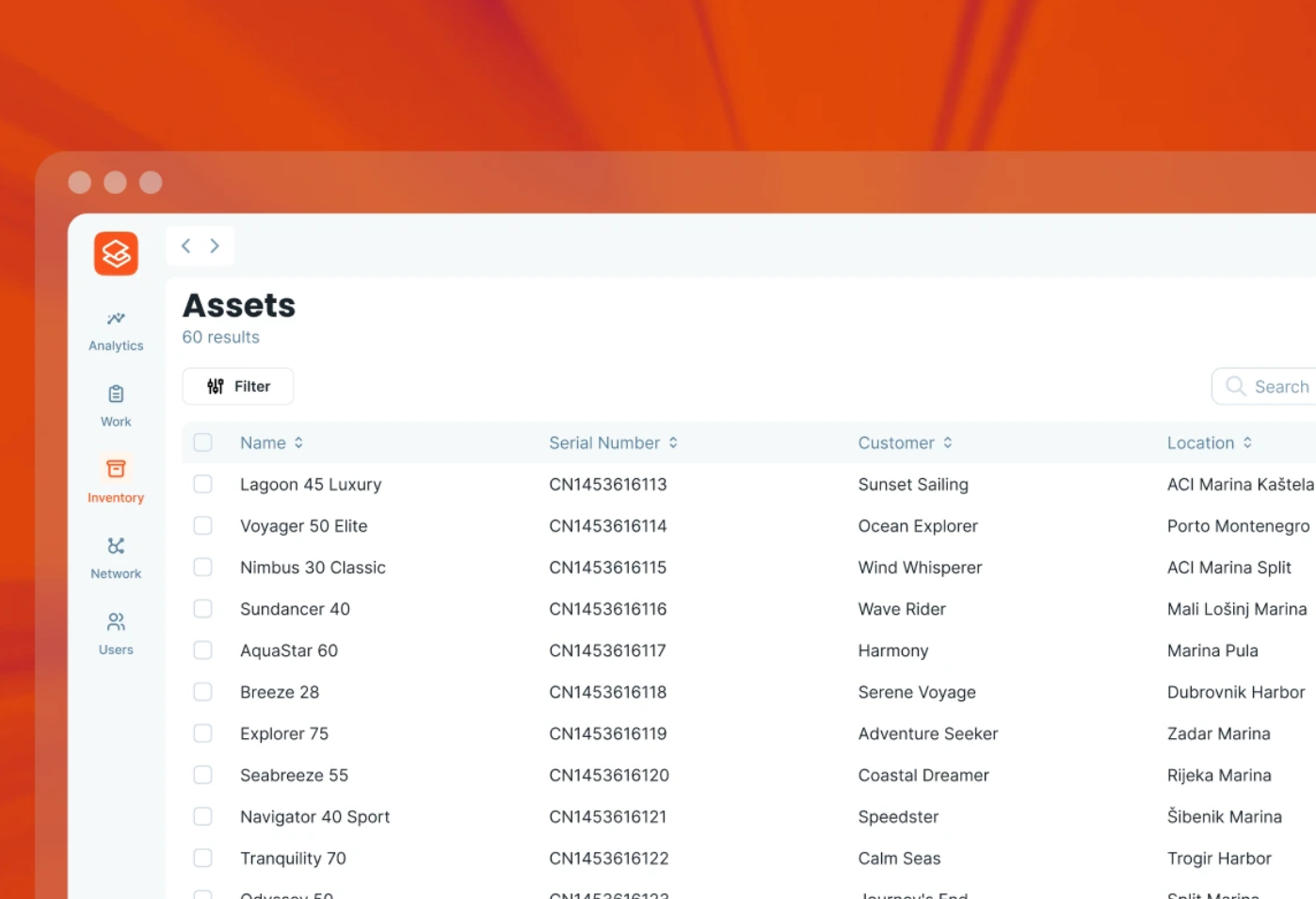

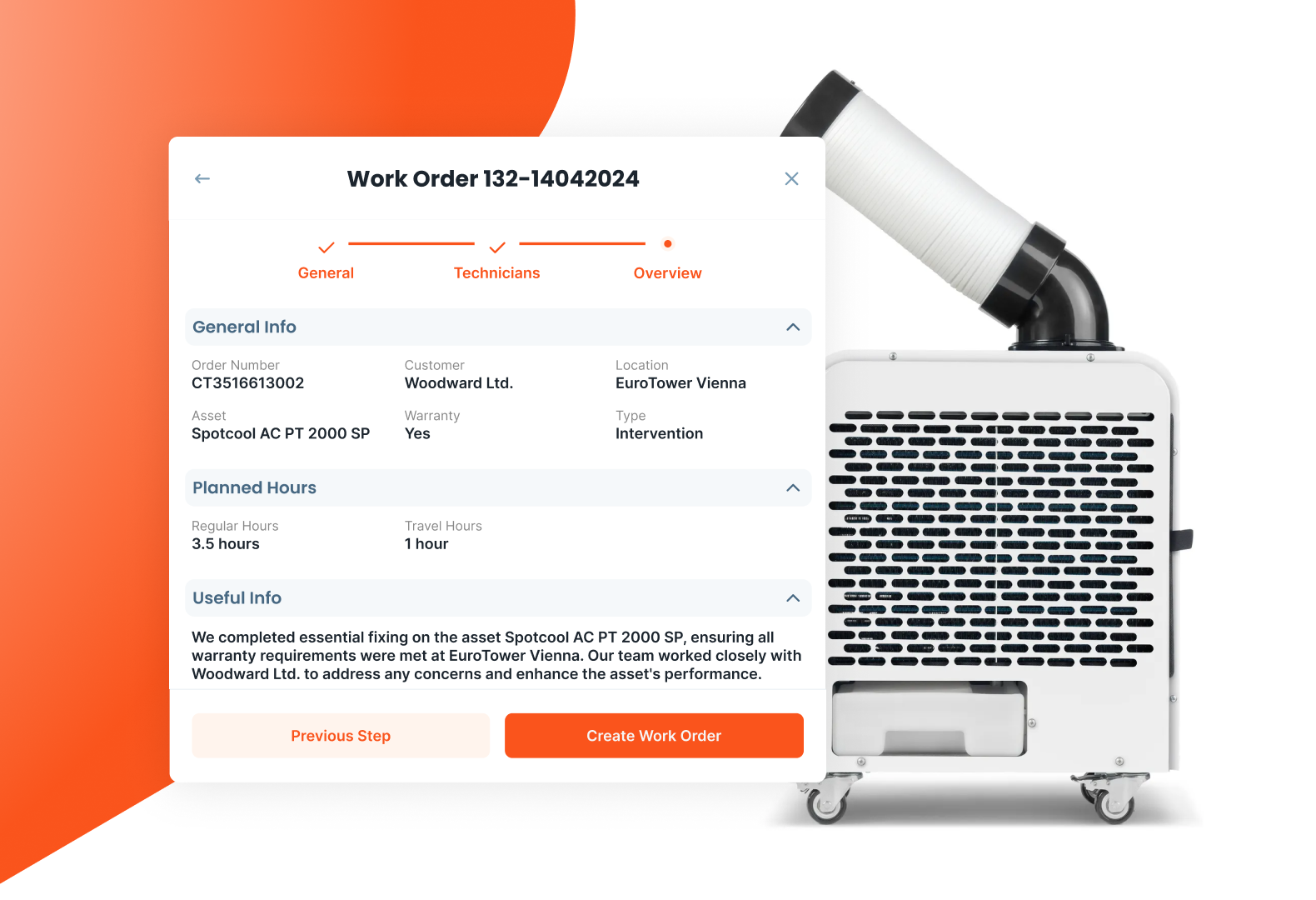

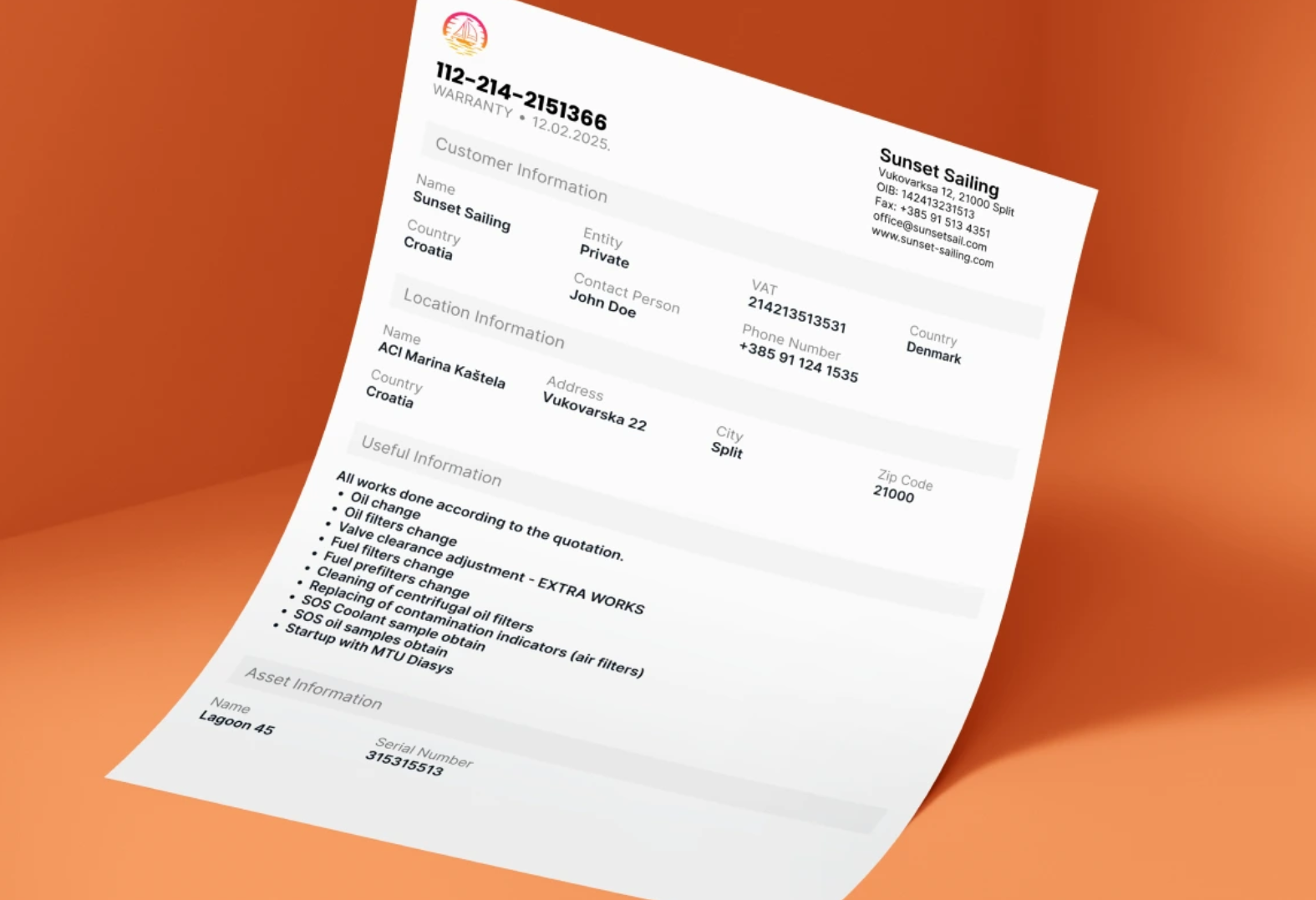

U Serwizz CMMS-u, DFMEA se savršeno usklađuje s vašom predanošću robusnom, proaktivnom inženjerskom upravljanju. Putem Serwizzove platforme možete:

- Integrirati DFMEA u praćenje životnog ciklusa imovine, povezujući dokumente dizajna, kontrolu verzija i dnevnike promjena.

- Surađivati uživo s dionicima na analizi načina kvara i ublažavanju rizika.

- Pratiti status i zatvoriti petlju: osigurati da su radnje dovršene i ponovno provjerene prije implementacije.

Ugradnjom DFMEA-e izravno u Serwizz radne tokove, vaš tim dobiva vidljivost i sljedivost, istovremeno smanjujući rizik i povećavajući povjerenje u svako izdanje dizajna.

Ukratko. DFMEA je moćan alat koji, kada se koristi, ublažava rizik, posebno u procesu dizajna. Štedi vrijeme, smanjuje troškove i donosi sigurnost vašem proizvodu. Sa Serwizzom, ne samo da dokumentirate DFMEA, već ga zapravo koristite u svakodnevnom radu. Trebate pomoć u implementaciji DFMEA radnih tokova u Serwizzu ili želite demo? Javite nam se!