Održavanje

·

12 min čitanja

Ukupna učinkovitost opreme (OEE) i CMMS: praktični vodič za voditelje održavanja

Stari ciljevi, nova očekivanja od održavanja: OEE unosi red u kaos proizvodnih brojki.

Radimo s voditeljima održavanja koji žive pod velikim pritiskom i sa zbrkom u izvještajima.

Dok se brineš o tome da je oprema u funkciji, da se stane na kraj zastojima i pokaže vrijednost svakog zahvata, istovremeno izvještaji prikazuju dvadeset KPI-jeva, linije staju i razina škarta raste. Povjerenje u brojke pada i malo tko ima osjećaj da stvarno drži pogon pod kontrolom.

Postoji jednostavniji put. Usmjeri se na jednu metriku koja povezuje proizvodnju, kvalitetu i održavanje. Ukupna učinkovitost opreme, OEE, pruža zajednički pogled na performanse. Moderan CMMS pretvara taj pogled u konkretan dnevni rad.

Zašto OEE zaslužuje tvoju pažnju

OEE mjeri koliko učinkovito oprema koristi planirano vrijeme rada za proizvodnju ispravnih jedinica. Jedan postotak odgovara na tri pitanja:

- koliko često oprema radi kada treba raditi

- koliko brzo oprema radi u odnosu na projektiranu brzinu

- koliki dio proizvodnje zadovoljava zahtjeve kvalitete.

OEE je uvijek između 0 i 100%. Svjetska razina OEE-a je oko 85%. Mnogi pogoni vrte se bliže 60%. Ta razlika znači izgubljene sate rada, manju količinu proizvedenih jedinica i dodatnu razinu škarta.

Kada pratiš OEE po liniji, stroju ili proizvodu, uzorci pokazuju gdje najprije treba reagirati. Nakon povezivanja OEE-a i CMMS-a, tvoj tim vidi koje odluke pomiču broj u pravom smjeru.

Što je ukupna učinkovitost opreme (OEE)

OEE je pokazatelj ukupne učinkovitosti opreme; pokazuje koliki dio planiranog proizvodnog vremena oprema zapravo koristi za izradu ispravnog proizvoda. Izračunava se kao umnožak triju faktora:

- dostupnost

- performanse

- kvaliteta.

Zapisano formulom, izgleda ovako: OEE = dostupnost × performanse × kvaliteta.

Svaki faktor je između 0 i 1, odnosno između 0 i 100 posto. Jedan slab faktor spušta cijeli rezultat. Visok OEE traži dobar rezultat u svim trima područjima.

Dostupnost

Dostupnost pokazuje koliki dio planiranog proizvodnog vremena oprema zaista radi.

Dostupnost = stvarno vrijeme rada ÷ planirano proizvodno vrijeme.

Planirano proizvodno vrijeme ne uključuje planirane zastoje, na primjer blagdane, sastanke ili preventivno održavanje.

Svaki događaj koji zaustavi liniju izvan tih planiranih zastoja snižava dostupnost. Uobičajeni problemi su kvarovi, duga podešavanja i neplanirane promjene u proizvodnji.

Performanse

Performanse uspoređuju stvarnu brzinu rada s idealnom brzinom definiranom za opremu.

Performanse = stvarni protok ÷ idealni protok pri nazivnoj brzini.

Gubici na ovom dijelu nastaju zbog sporih ciklusa, kratkih zastoja i ograničenja brzine koja se polako uvuku u proces. Linija koja radi cijeli dan na pola brzine izvana izgleda zauzeto, ali performanse jasno pokažu izgubljeni kapacitet.

Kvaliteta

Kvaliteta mjeri koliki dio proizvoda izlazi kao dobar proizvod.

Kvaliteta = broj dobrih jedinica ÷ ukupan broj pokrenutih jedinica.

Dorade, škart i gubici pri pokretanju smanjuju kvalitetu. Dobra procesna kontrola i brze povratne informacije podižu ovaj faktor.

Primjer OEE-a u praksi

Pretpostavimo da jedna linija ima ove rezultate:

- dostupnost: 92% (0,92)

- performanse: 89% (0,89)

- kvaliteta: 97% (0,97).

OEE = 0,92 × 0,89 × 0,97 \= 0,794 ili 79,4%.

Linija izgleda dobro, ali i dalje ostavlja više od 20% potencijala neiskorištenim. Snaga OEE-a je u razlaganju na faktore. Tek se tada jasno vidi dolazi li glavni gubitak iz zastoja, brzine ili defekata.

Ako želiš brzo provjeriti vlastite brojke, koristi online alat, na primjer Serwizz kalkulator ukupne učinkovitosti opreme i usporedi različite linije ili smjene.

OEE referentne vrijednosti i što ti govore tvoje brojke

Brojke se razlikuju po industriji i procesu, ali nekoliko grubljih referenci pomaže da tvoj tim čita rezultate OEE-a:

- svjetska razina OEE-a: oko 85%

- prosječna razina OEE-a: oko 60%

- ispod 40%: veliki gubici i velik prostor za poboljšanja.

Visok OEE uz slabu kvalitetu priča jednu priču. Visoka dostupnost uz niske performanse priča drugu. Uzorak je važniji od jedne brojke.

Cilj nije juriti za jednim postotkom. Cilj je razumjeti gdje se gubici nalaze i kako na njih reagiraju timovi održavanja i proizvodnje.

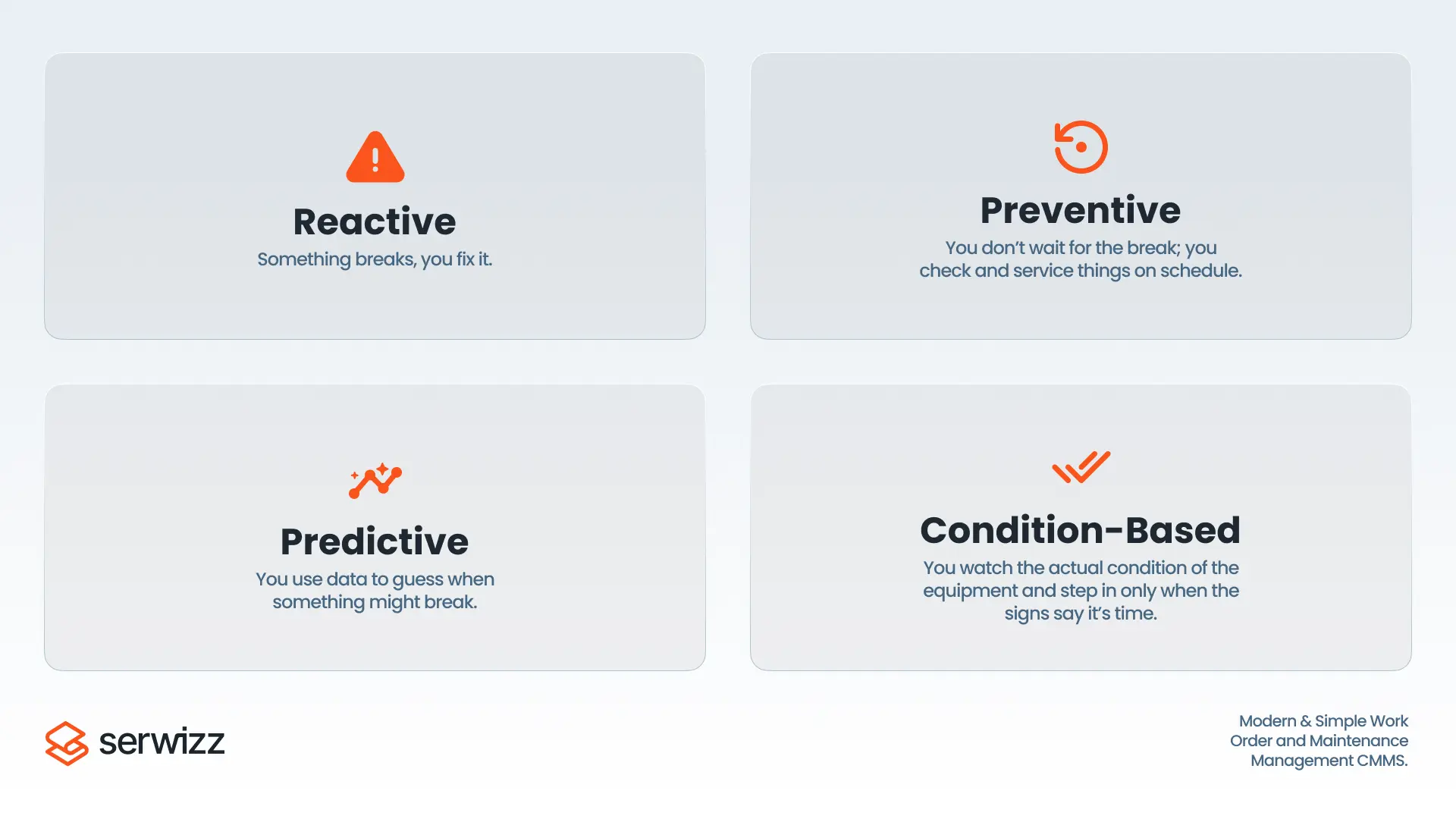

Kako OEE podupire strategiju održavanja

Jači planovi preventivnog održavanja

Dostupnost pada kada se kvarovi, mikro zastoji i duga podešavanja razvuku po rasporedu. OEE te gubitke prikazuje na način koji i financije i operativa lako čitaju.

Kada vidiš ponovljene padove dostupnosti na određenoj liniji ili stroju, sljedeći koraci postaju jasni:

- pregledaj zadatke i intervale preventivnog održavanja za taj stroj

- provjeri zatvaraju li se radni nalozi na vrijeme

- pogledaj nestašice rezervnih dijelova povezane s dugim popravcima

- ažuriraj provjerne liste prema stvarnim načinima otkaza na tom stroju.

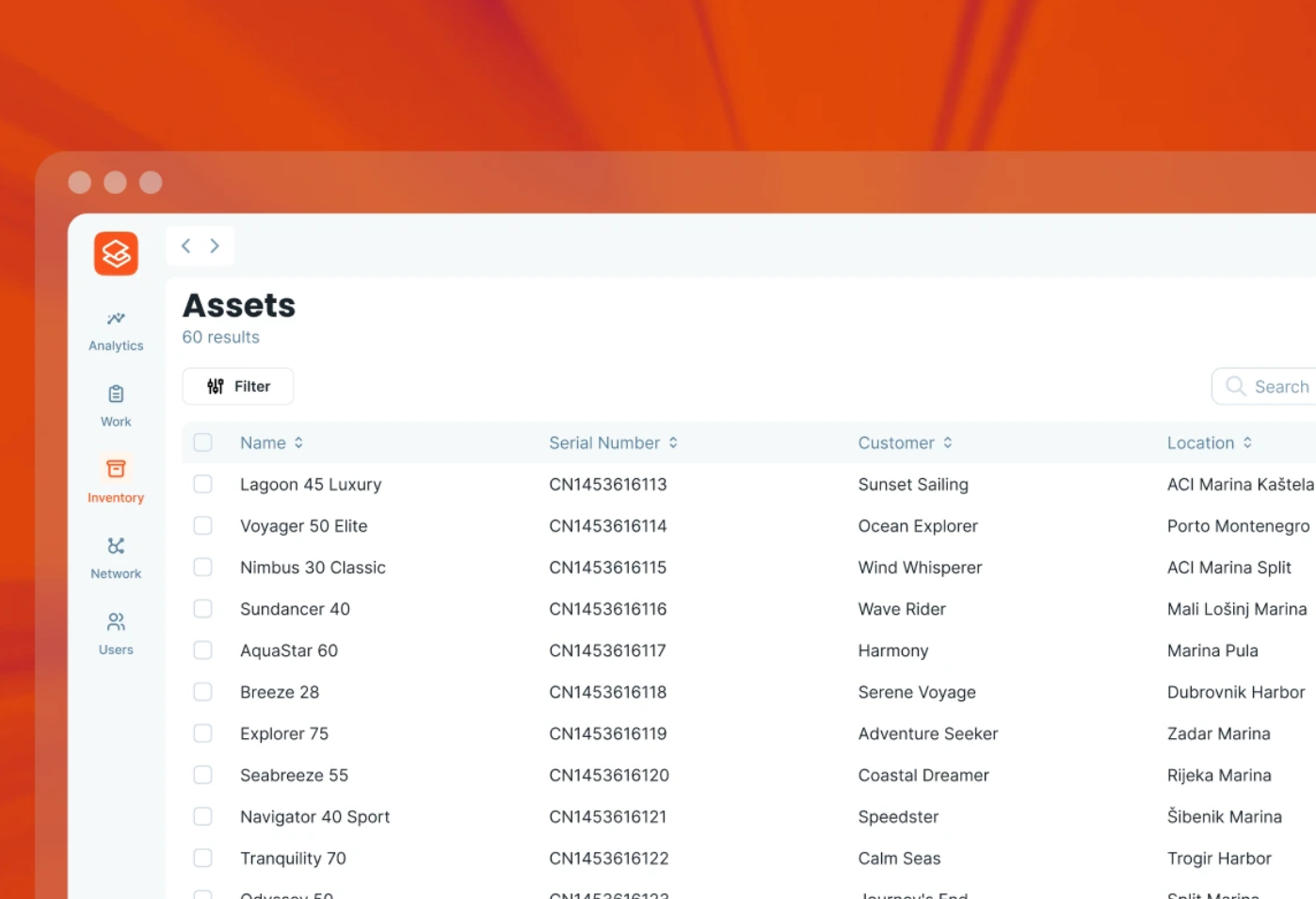

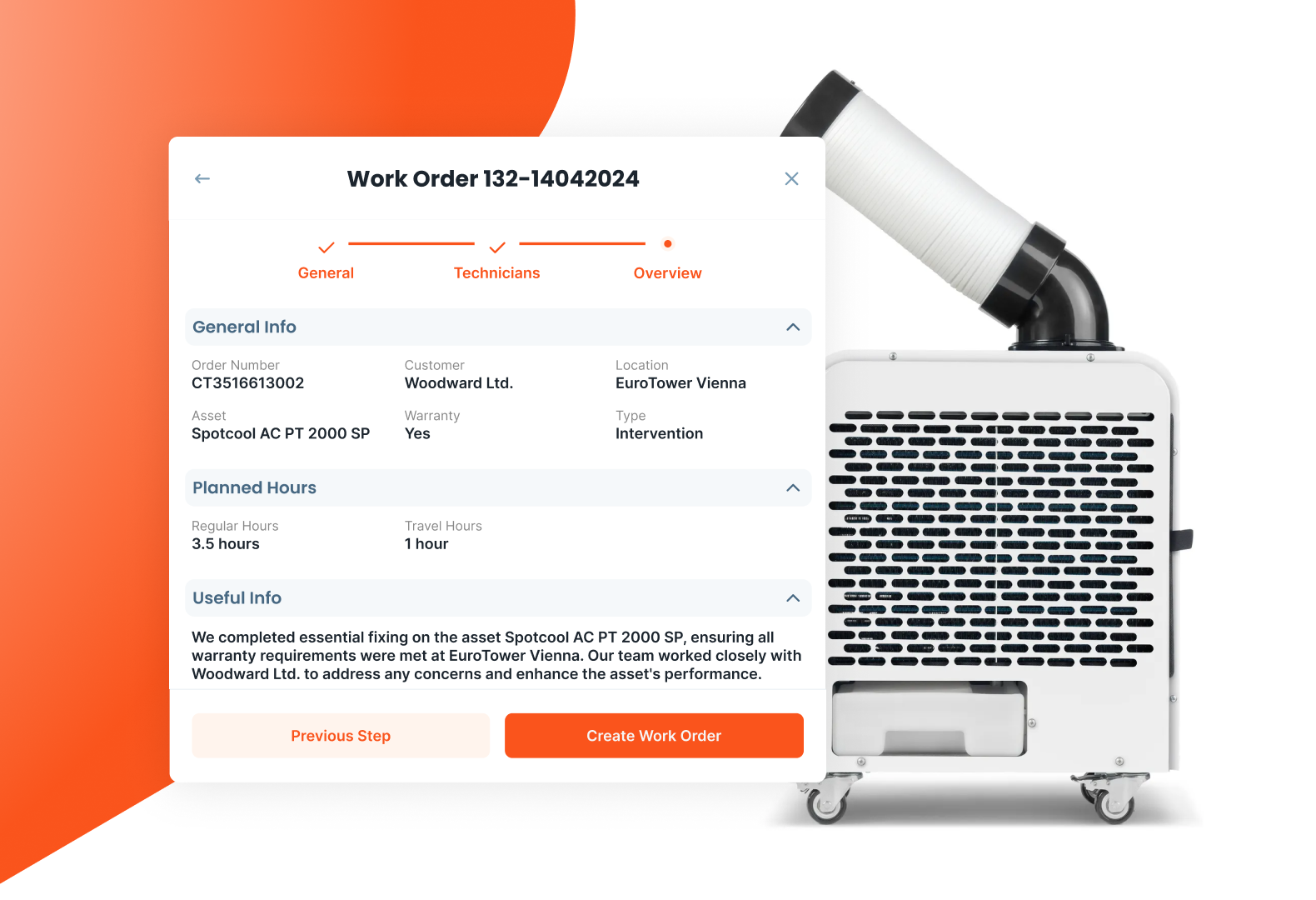

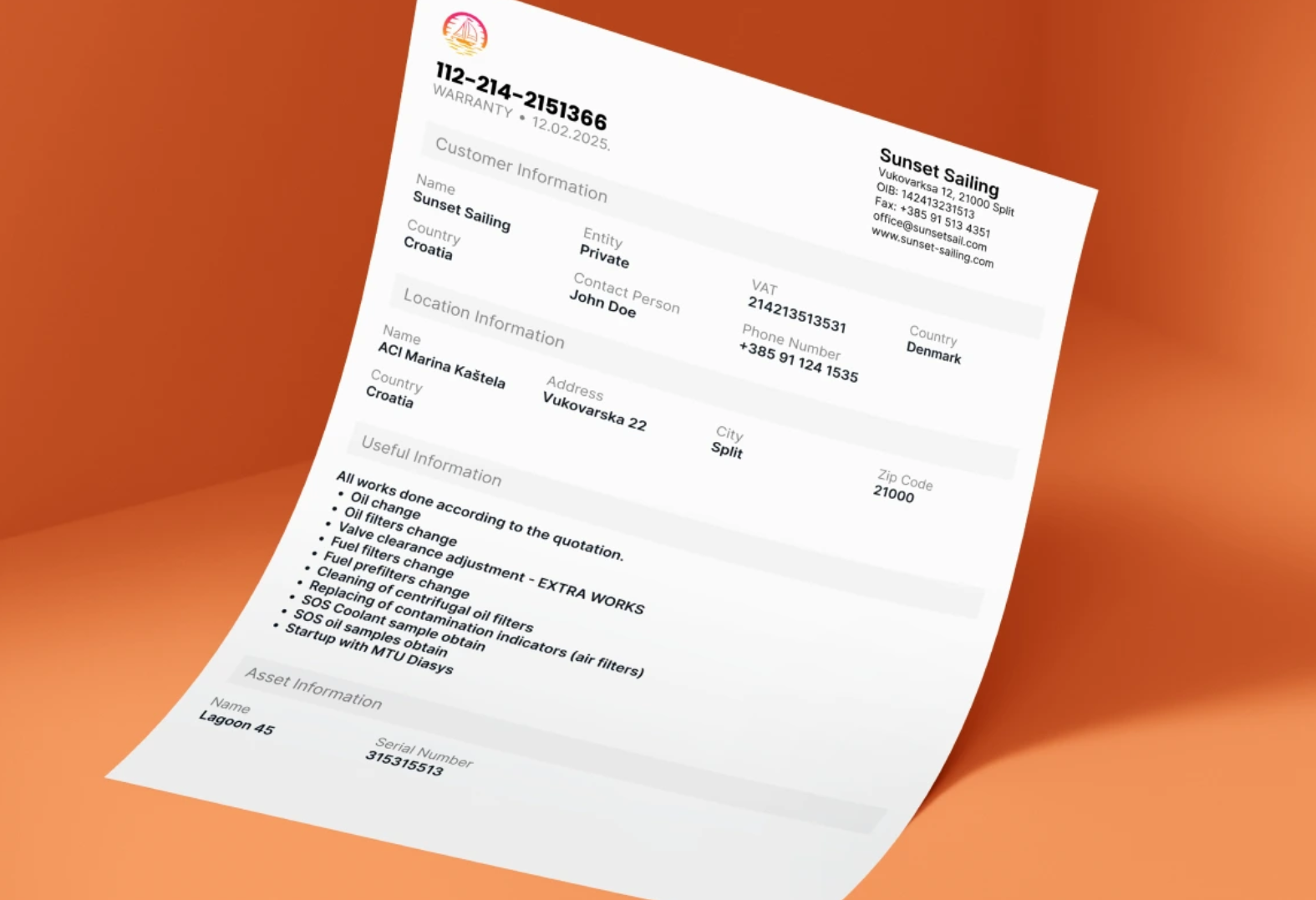

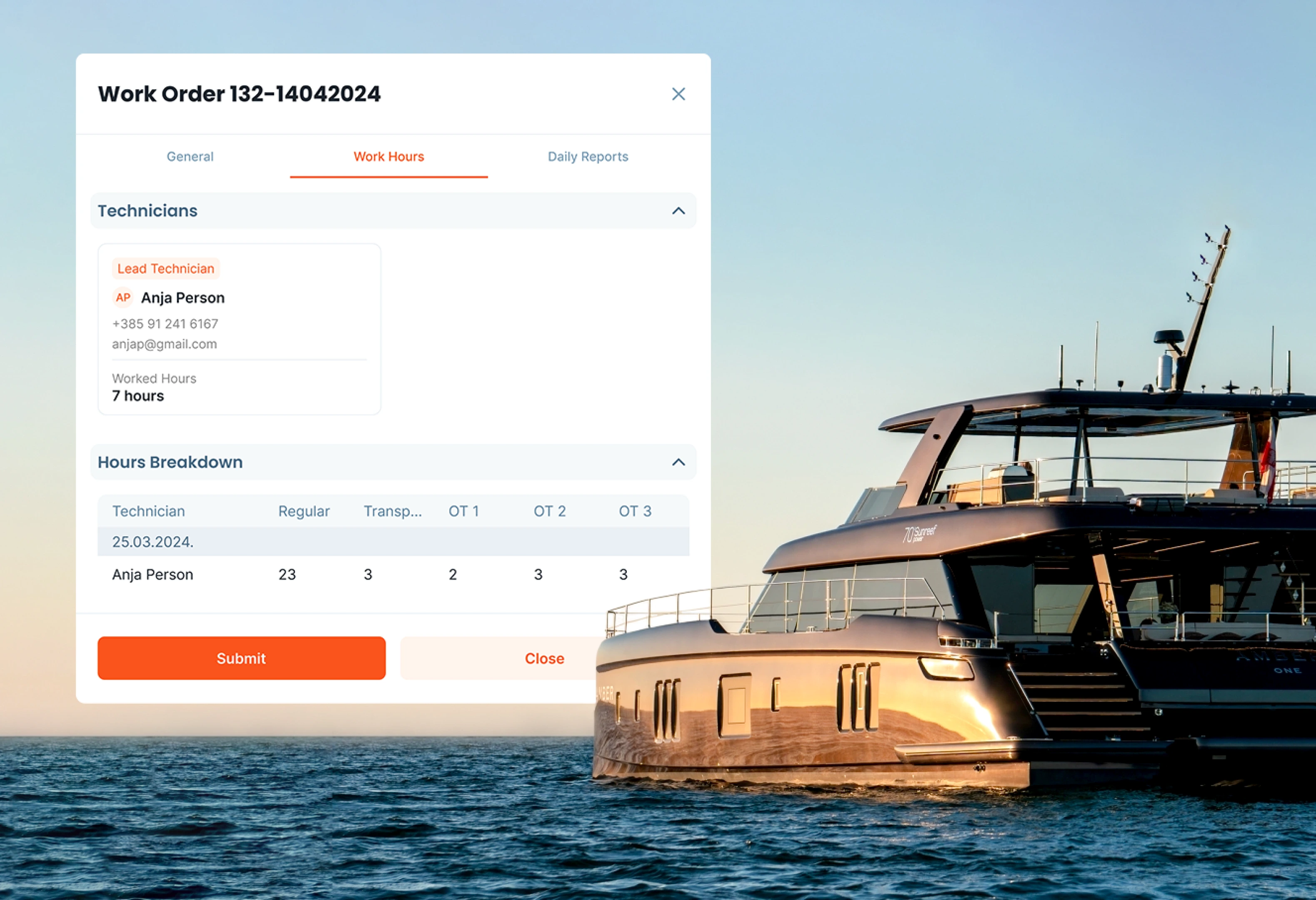

Tvoj CMMS drži ovaj krug pod kontrolom. Povijesni radni nalozi, kodovi kvarova i planirani PM nalaze se na jednom mjestu pa OEE trendove možeš povezati s konkretnim radnjama.

Manje skrivenog otpada i dorada

OEE jasno pokazuje i šest velikih gubitaka poznatih iz lean i TPM prakse:

- kvar opreme

- vrijeme podešavanja i prilagodbe

- zastoji i manji prekidi

- smanjena brzina

- proizvodni defekti

- defekti pri pokretanju.

Svaki od ovih gubitaka pojavljuje se u jednom ili više OEE faktora. CMMS s dobrim podacima pomaže da te gubitke povežeš s konkretnim uzrocima:

- kodovi kvarova i bilješke o smetnjama povezuju se s kvarovima opreme

- planirana i stvarna vremena podešavanja povezuju se s promjenama serija

- radni nalozi povezani s kvalitetom povezuju se sa škartom i doradama.

Na ovaj način tim izlazi iz moda traženja krivca i ulazi u strukturirana poboljšanja.

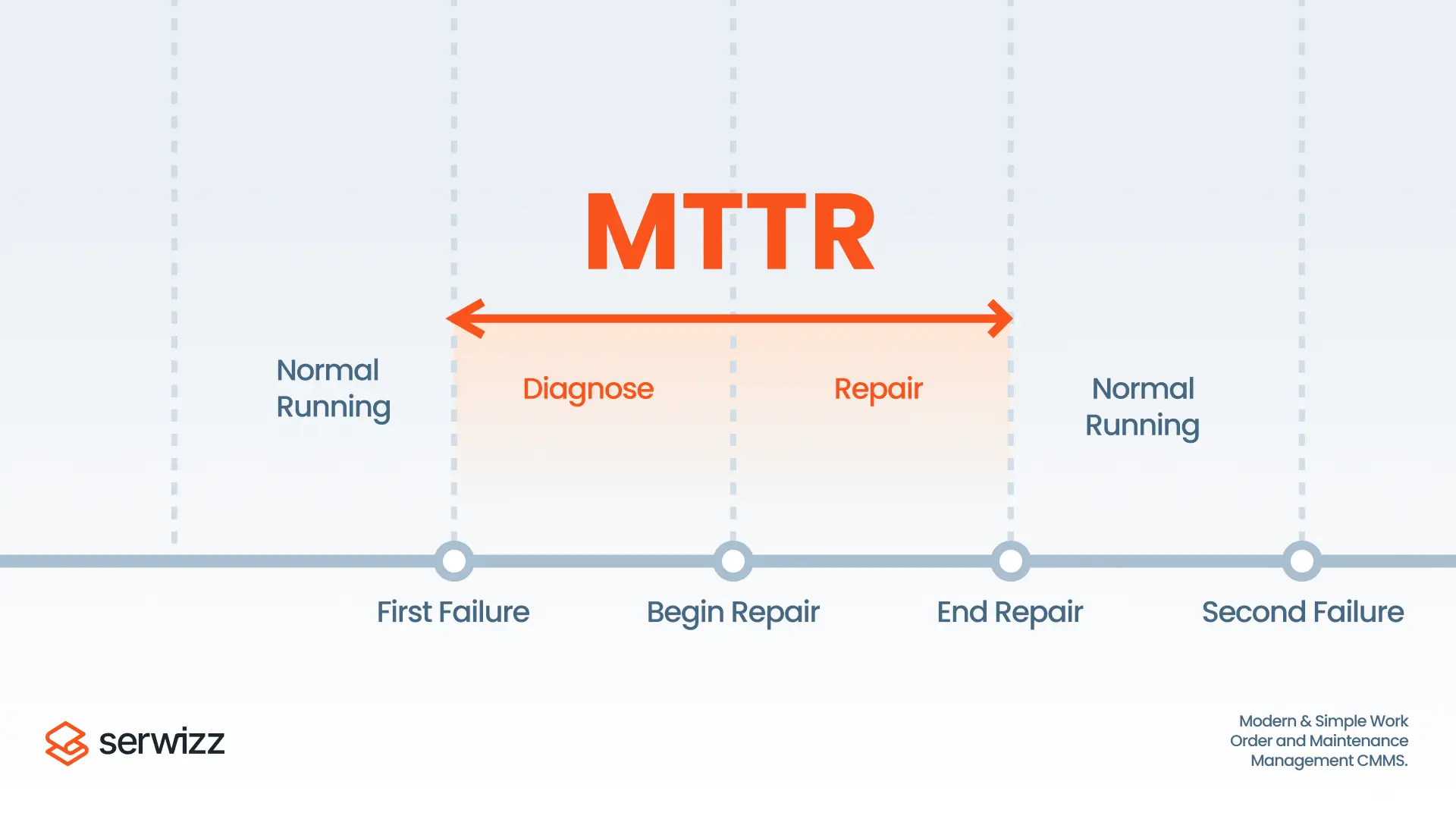

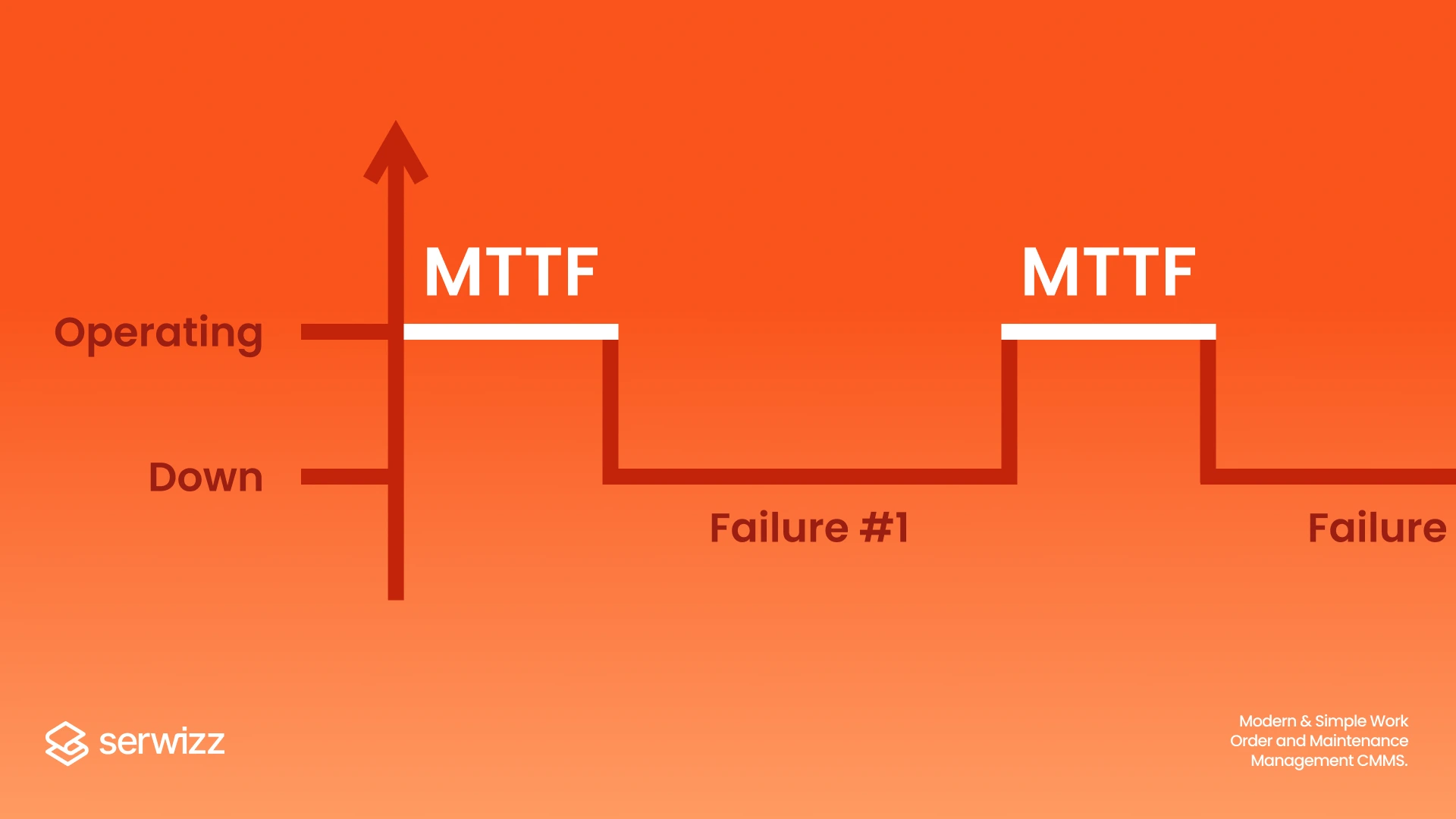

Podrška za metrike pouzdanosti, MTBF i MTTR

Mnogi timovi već prate srednje vrijeme između kvarova, MTBF, i srednje vrijeme popravka, MTTR. OEE ne zamjenjuje te metrike. OEE ih dopunjuje i daje im kontekst:

- MTBF opisuje pouzdanost kroz vrijeme

- MTTR opisuje koliko brzo tim vraća opremu u funkciju

- OEE pokazuje kako oba trenda utječu na izlaz i kvalitetu.

Ako se MTBF poboljšava, a OEE miruje, glavni gubitak često leži u brzini ili kvaliteti, a ne u kvarovima. Kada se MTTR smanji i dostupnost poraste, učinak na OEE jasno pokazuje vrijednost programa održavanja kroz proizvodne rezultate.

Povezivanje OEE-a s tvojim CMMS-om

CMMS radi mnogo više od čuvanja radnih naloga. Za OEE je CMMS izvor strukturiranih, ponovljivih i pouzdanih podataka.

Standardiziraj razloge zastoja

Kreni s jasnim kategorijama zastoja u CMMS-u:

- kvar

- promjena serije ili podešavanje

- planirano održavanje

- Blokirana linija ili linija bez materijala

- pogreška operatera

- problem s kvalitetom.

Traži obvezan unos razloga za svaki neplanirani zastoj. Nauči tehničare i operatere odabrati pravi kod. Kratka obvezna polja u radnim nalozima ovdje puno pomažu.

Kada ti kodovi postanu dosljedni, vidiš koji tipovi zastoja najviše ruše dostupnost.

Poveži radne naloge i proizvodne količine

Mnogi pogoni prate proizvodne količine u PLC, SCADA ili MES sustavima. CMMS ne zamjenjuje te sustave, ali integracija ili jednostavan izvoz podataka omogućuju da te količine uskladiš s događajima u održavanju:

- ispravne jedinice i škart po smjeni ili seriji

- vrijeme rada u odnosu na planirano vrijeme

- OEE po liniji, proizvodu ili ekipi

- radni nalozi pokrenuti tijekom razdoblja niskog OEE-a.

Kada te tokove podataka povežeš, tvoj tim vidi kako kvarovi, odgađanje PM-a ili nestašice dijelova utječu na OEE.

Iskoristi OEE trendove za određivanje prioriteta

Trendovi OEE-a pokazuju opremu s najvećim utjecajem. Tvoj CMMS tada podržava odluke, na primjer:

- koja oprema prva ulazi u program pouzdanosti

- gdje treba pooštriti raspored preventivnog održavanja

- gdje ulagati u rezervne dijelove ili alate

- koje linije trebaju bolju obuku operatera.

OEE daje odgovor gdje treba djelovati, a podaci iz CMMS-a vode kako djelovati. Zajedno usklađuju rad održavanja s izlazom i kvalitetom.

Jedan izvor podataka za cijeli pogon

Kada se podaci OEE-a povežu s zapisima u CMMS-u, tvoj tim govori istim jezikom s operativom i financijama:

- održavanje vidi koje akcije smanjuju pojedine gubitke

- operativa vidi kako se zastoji, brzina i kvaliteta međusobno povezuju

- financije vide proizvodni učinak svake inicijative.

Odvojene tablice za svaki odjel prestaju biti glavni alat za odluke. OEE i CMMS zajedno grade zajedničku sliku performansi pogona.

Uobičajeni izazovi pri radu s OEE-om

Nedovoljni podaci ili izostanak podataka

Loši podaci brzo unište smisao OEE-a. Primjeri su neuneseni zastoji, nedosljedni podaci o škartu i nepoznate brzine rada.

CMMS je jedan od najjačih alata za podizanje kvalitete podataka:

- učini ključna polja obveznima u radnim nalozima

- koristi standardne kodove za kvarove i zastoje

- educiraj tehničare i operatere zašto je OEE važan

- pregledaj nove podatke svaki tjedan s nadređenima.

Različite definicije među odjelima

Jedan tim ubraja manje zastoje u dostupnost. Drugi isti tip zastoja vodi kao gubitak brzine. Jedan pogon izostavlja određene promjene serija, drugi iste aktivnosti uključuje.

Bez dogovorenih pravila OEE brzo postaje zbrka.

Zapiši jasne definicije:

- koji događaji se smatraju planiranim zastojima

- koji događaji ulaze u zastoje

- kako se mjeri idealna brzina

- kako se broje škart i dorade.

Ta pravila spremi u CMMS ili sustav kvalitete i uključi ih u obuku novih zaposlenika.

Lov na rezultat umjesto lova na uzroke

OEE pomaže kada ga voditelji tretiraju kao putokaz, a ne kao cilj koji treba pod svaku cijenu ispuniti.

Ako pritisak da se “dođe na 85%” dovede do prilagođavanja unosa ili skrivanja zastoja, program gubi smisao.

Umjesto toga koristi OEE kao okidač za strukturirano rješavanje problema:

- odaberi jedan stroj s niskim OEE-om

- uđi u faktor s najvećim gubitkom

- iskoristi podatke iz CMMS-a i znanje ljudi s linije za traženje uzroka

- mijenjaj jednu stvar odjednom i prati trend.

Ovakav pristup čuva povjerenje u brojke i gradi kulturu stalnog poboljšanja.

Od teorije OEE-a do svakodnevnog rada održavanja

OEE mijenja priču o održavanju, iz priče o trošku u priču o proizvodnji i zaradi. Jedna brojka povezuje dostupnost, performanse i kvalitetu na način koji svaki sudionik razumije.

Kada povežeš OEE s CMMS-om, tvoj tim vidi koji radni nalozi, promjene PM-a i odluke o rezervnim dijelovima pomiču tu brojku. Timovi se manje bave raspravama oko izvještaja, a više poboljšavanjem procesa koji stoji iza brojeva.

Najzreliji programi održavanja tretiraju OEE kao kompas, a CMMS kao kartu.

Pitanje za tvoj pogon je jednostavno. Gdje tvoja OEE priča treba više jasnoće i koliko su podaci u CMMS-u spremni za sljedeći korak?

Zapiši jednu liniju, jedan dominantan gubitak i jedan podatkovni popravak u CMMS-u koji želiš ovaj mjesec. Podijeli taj popis s timom i dogovorite jedan eksperiment za sljedeći tjedan.